Ne vous inquiétez pas, nous ne spammons pas ! En cliquant pour vous abonner, vous acceptez nos politique de confidentialité.

Mightymill - Build log #2 - Routeur CNC de bricolage professionnel

Le Mightymill est le nom que j'ai donné à mon routeur cnc bricolage professionnel construction sur laquelle je travaille. Il comporte Servomoteurs IHSV57, Broche CNC BT30 ATC, Durfill remplissage en béton polymère et plus encore.

Ma construction a enfin commencé et dans cet article, je vais vous emmener dans le voyage de construction. Assurez-vous d'avoir lu la partie 1 ici.

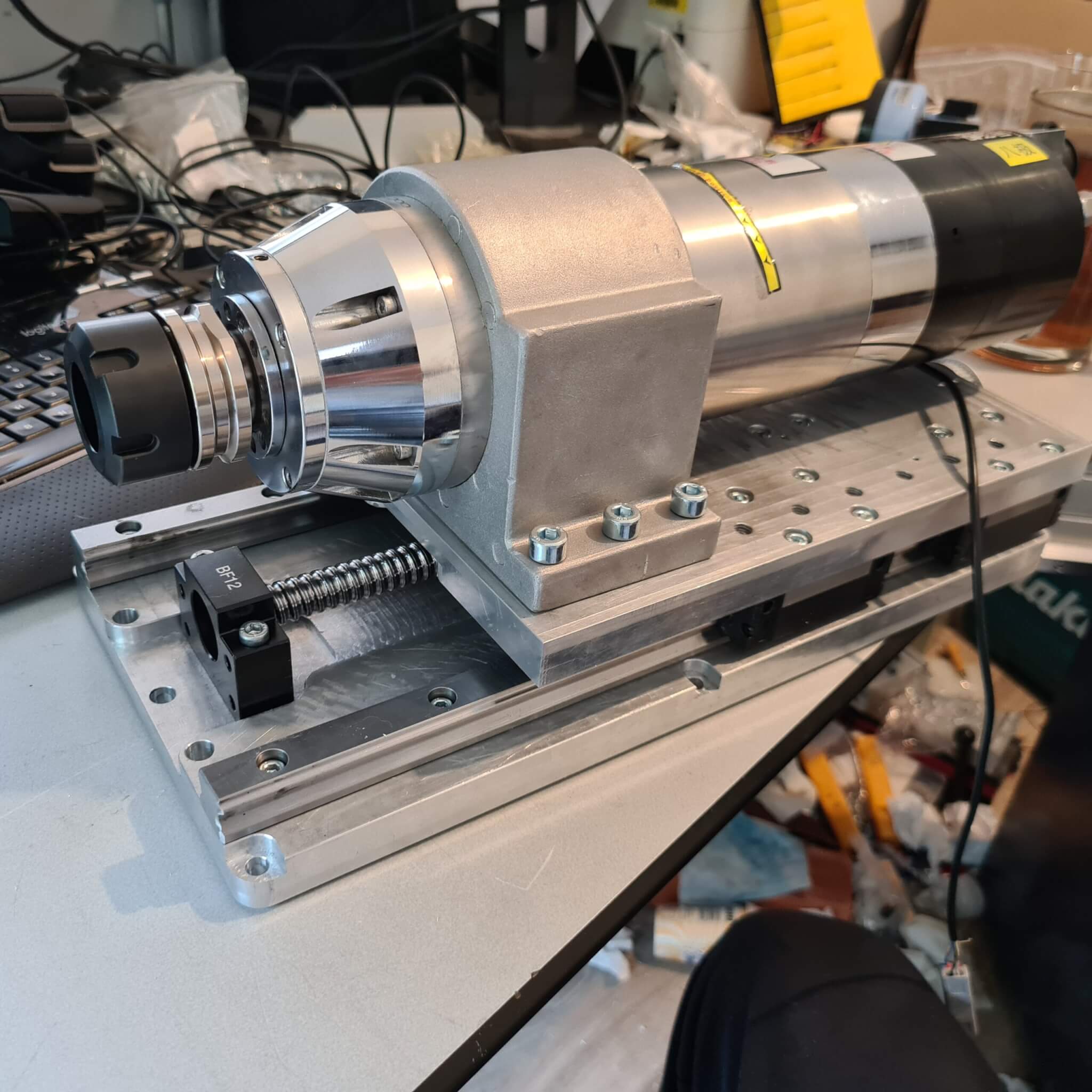

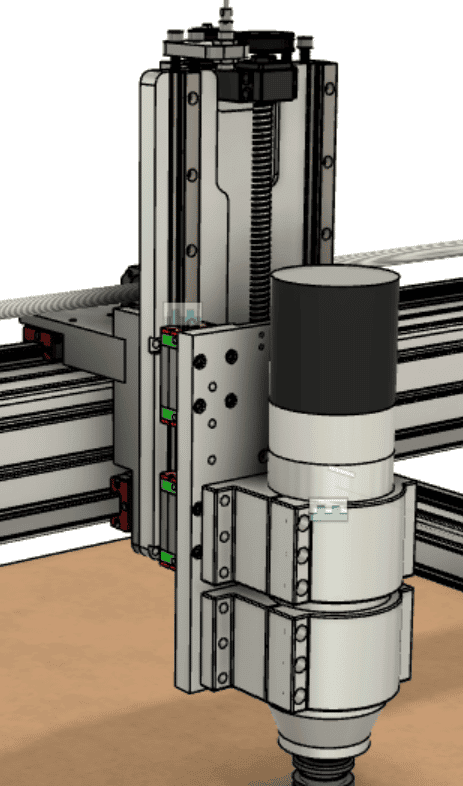

L'axe z robuste

En raison de vouloir utiliser une broche BT30 ATC, j'ai dû passer à un axe Z à usage intensif. Le design pour lequel j'ai opté a été conçu à l'origine par Hangar à crabes. J'en ai optimisé quelques petits aspects et l'ai ajouté à ma conception.

Fraisage des plaques de l'axe z

Hangar à crabes a été si gentil de m'aider à fraiser les plaques de l'axe z pour ma construction cnc diy.

Il a même fait une vidéo de lui en train de le fraiser :

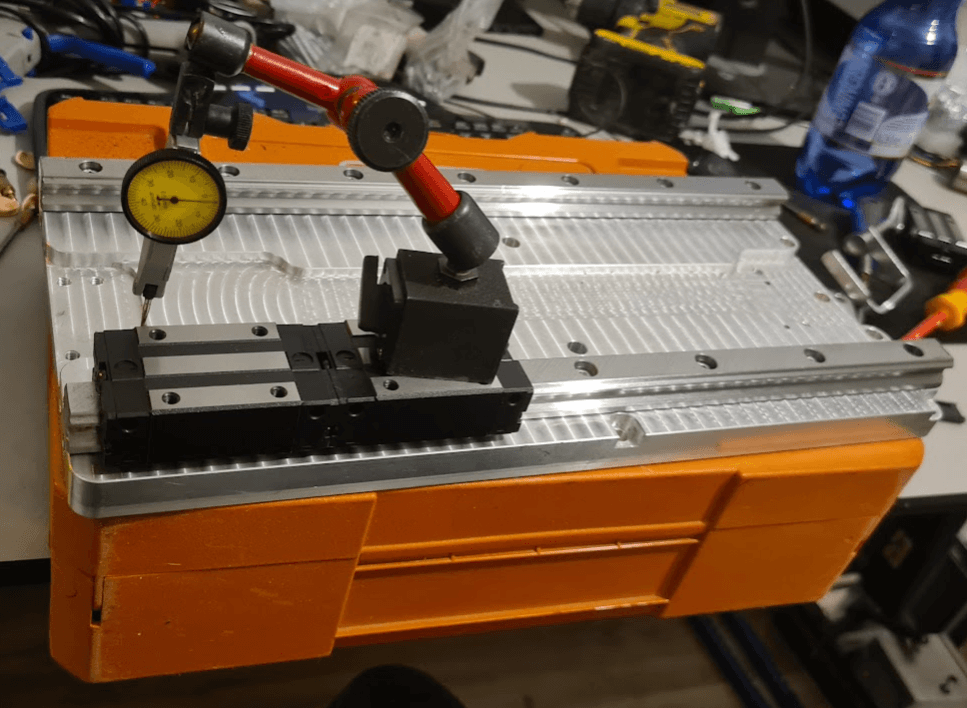

Mesures initiales

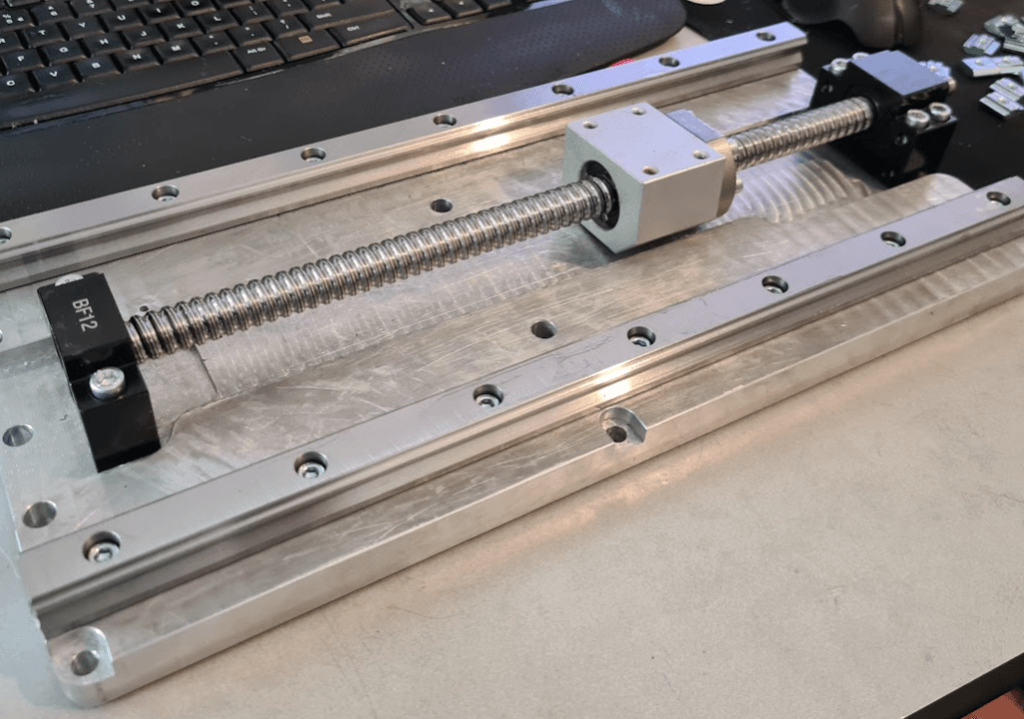

L'une des premières choses que j'ai faites après avoir reçu les plaques a été de monter mes rails Sorotec Blue line HGR20 dessus et de mesurer la planéité (relative) de la plaque de base par rapport à elle.

J'ai rapidement remarqué que les marques de fraisage restantes avaient un impact significatif sur la planéité relative de la surface de montage.

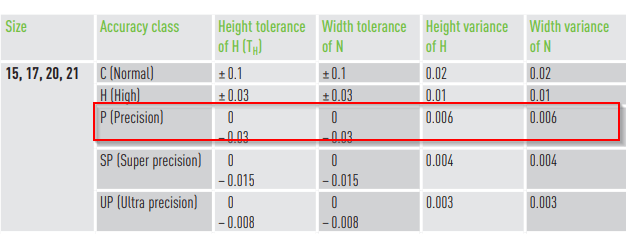

Comme les rails que j'utilise sont de grade P et que mes chariots ont une précharge p1, cela ajoute des exigences supplémentaires sur les surfaces de montage des rails et l'alignement les uns par rapport aux autres.

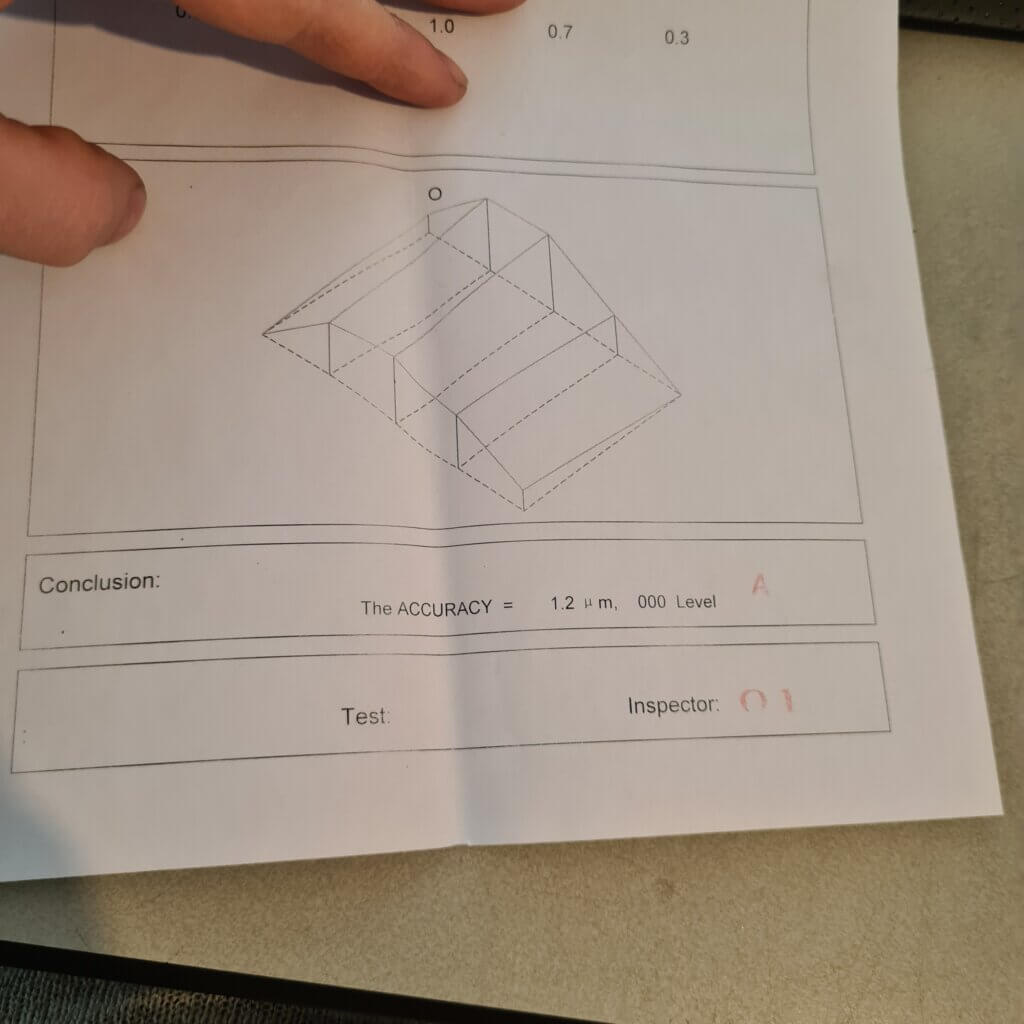

L'image ci-dessus vous donne une indication concernant la précision des différentes parties du rail et les différentes qualités disponibles. Les rails « chine » réguliers d'Aliexpress seront de grade C ou pire indéfinis.

J'ai mesuré trop de déviation de la plaque de montage de l'axe z à mon goût. Je voulais vraiment garder cela sous 0,01 mm ou mieux, j'ai donc dû aller plus loin.

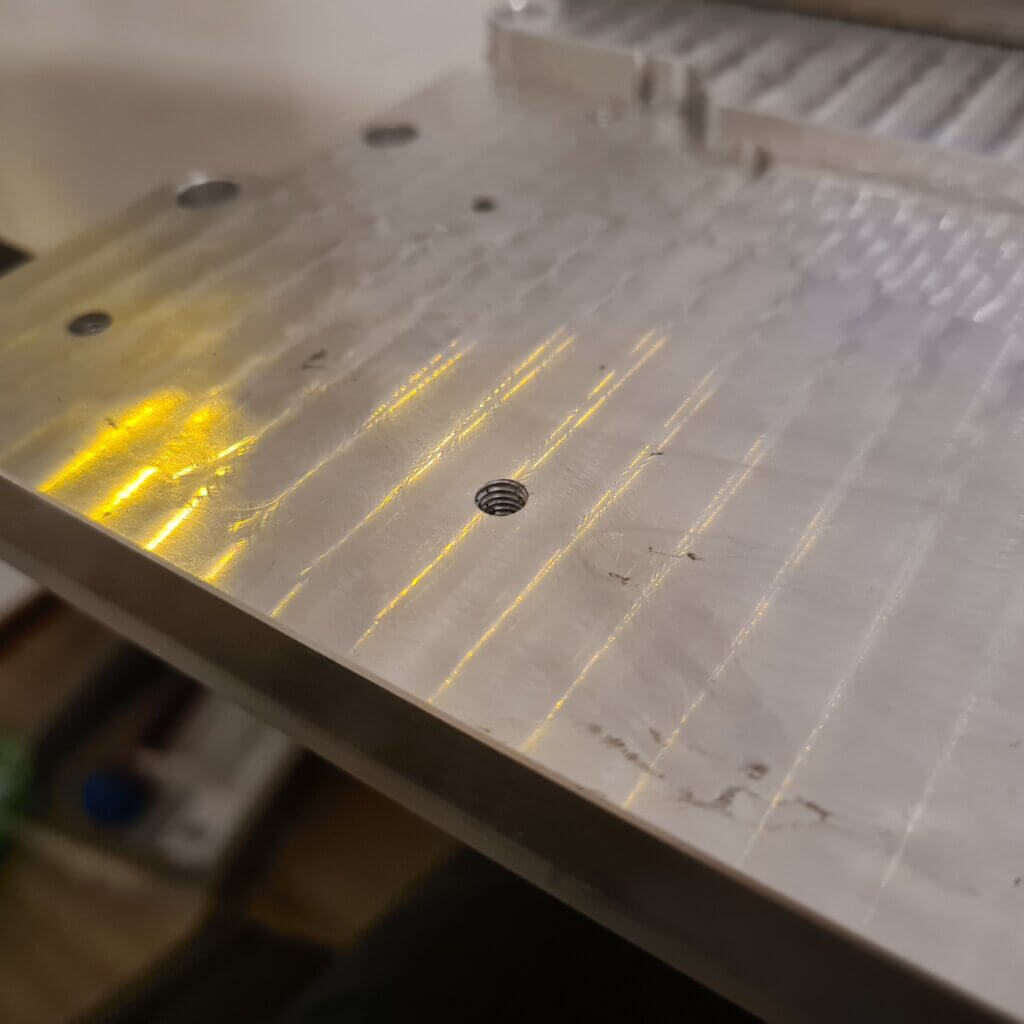

Étape de correction de surface #1

Je me suis procuré un ensemble de pierres à aiguiser d'aliexpress afin de me débarrasser des marques de fraisage et d'obtenir une surface globale plus uniforme.

En termes d'amélioration de la finition de surface et de la planéité, c'est ce qui a fait le plus. Il a supprimé tous les points hauts et a rendu la surface beaucoup plus uniforme.

Ensemble de pierres à aiguiser

Cet ensemble de pierres à aiguiser était abordable à 25$ et j'ai pu l'obtenir localement rapidement.

Étape de correction de surface #2

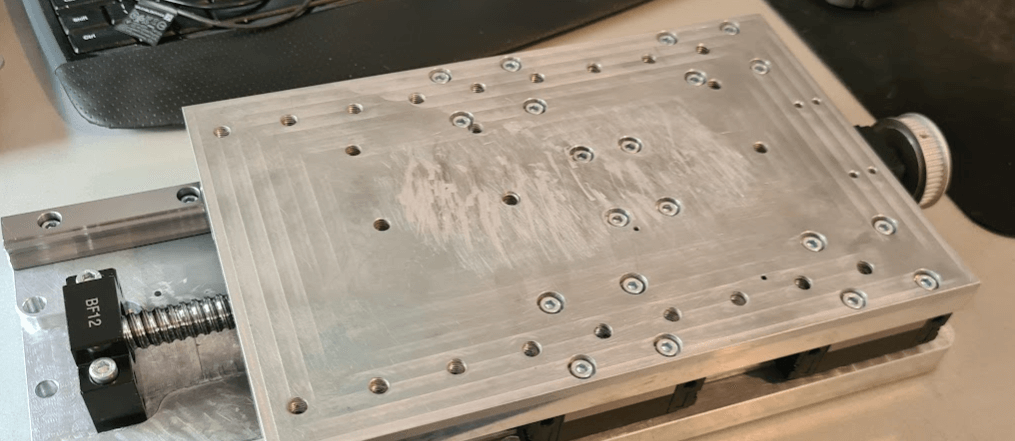

Je me suis procuré un petit et abordable granit plaque de surface. Il est venu avec un certificat de test complet et tout.

Je l'ai eu car je voulais gratter les points hauts des surfaces de montage à plat.

En plus de cela, j'ai dû acheter les articles suivants:

| Article | Lien |

| Grattoir Gedore 133 F-200mm HSS | https://amzn.to/3MtxuUp [ETATS-UNIS] https://amzn.to/3CYbJcf [DE] |

| Pâte à bleuir Diamant – Tuschierpaste | https://amzn.to/3rXDr2y [DE] |

| Rouleau braiseur en caoutchouc | https://amzn.to/3g1Obdj [ETATS-UNIS] https://amzn.to/3MvDKe6 [DE] |

Au total, j'ai passé environ 2 heures de grattage. Peut considérablement l'accélérer si votre plaque initiale est plus plate ou si vous utilisez des outils électriques tels qu'un dremel pour effectuer le travail difficile pour vous.

Je n'étais pas complètement satisfait de la pâte à bleuir Diamant. Lorsque les retraits deviennent inférieurs à 0,01 mm, vous aurez beaucoup de mal à le voir. Il existe de meilleures alternatives, même si elles sont difficiles à obtenir en tant qu'Européen.

Une fois entièrement assemblé, j'ai mesuré la parallélité de la plaque supérieure par rapport à la surface de montage de l'axe Z et elle est bien inférieure à 0,01 mm. Suffisant pour moi!

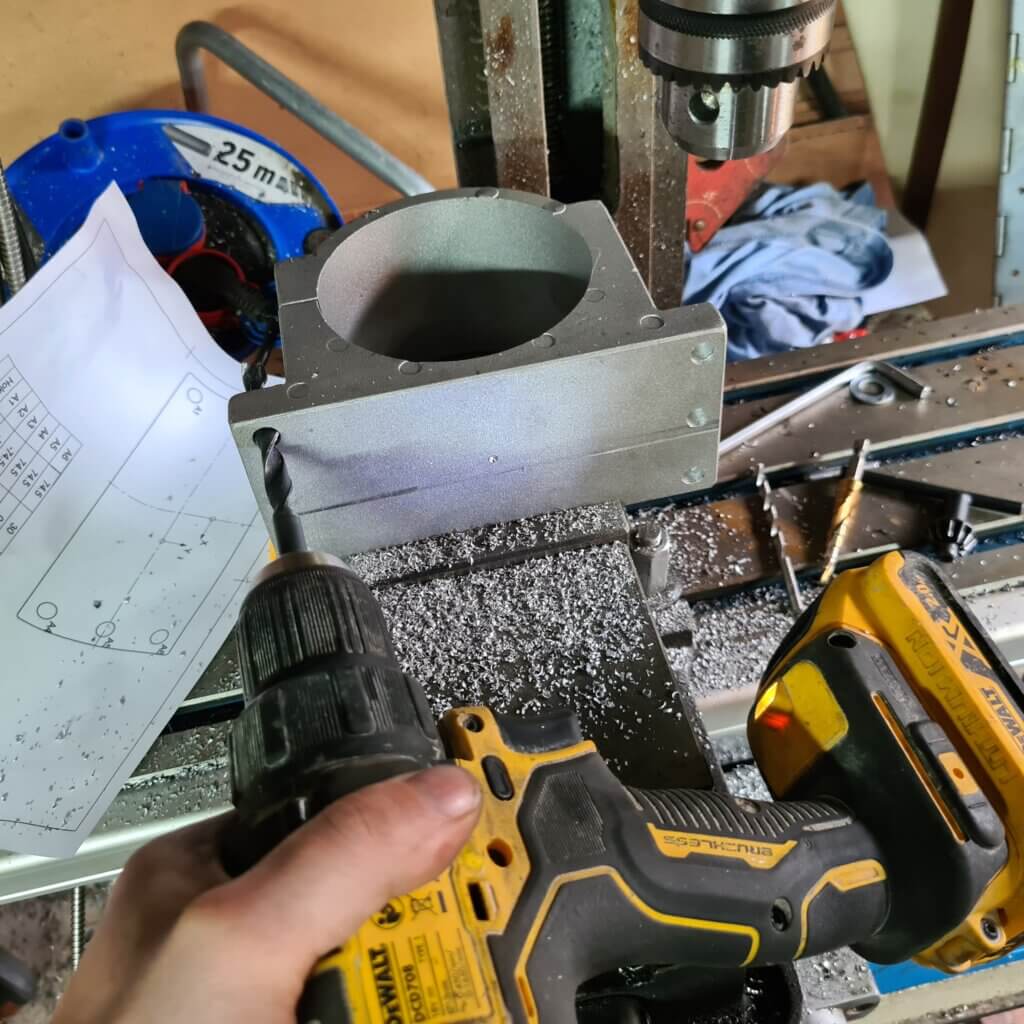

Montage de la broche Lusintun ATC

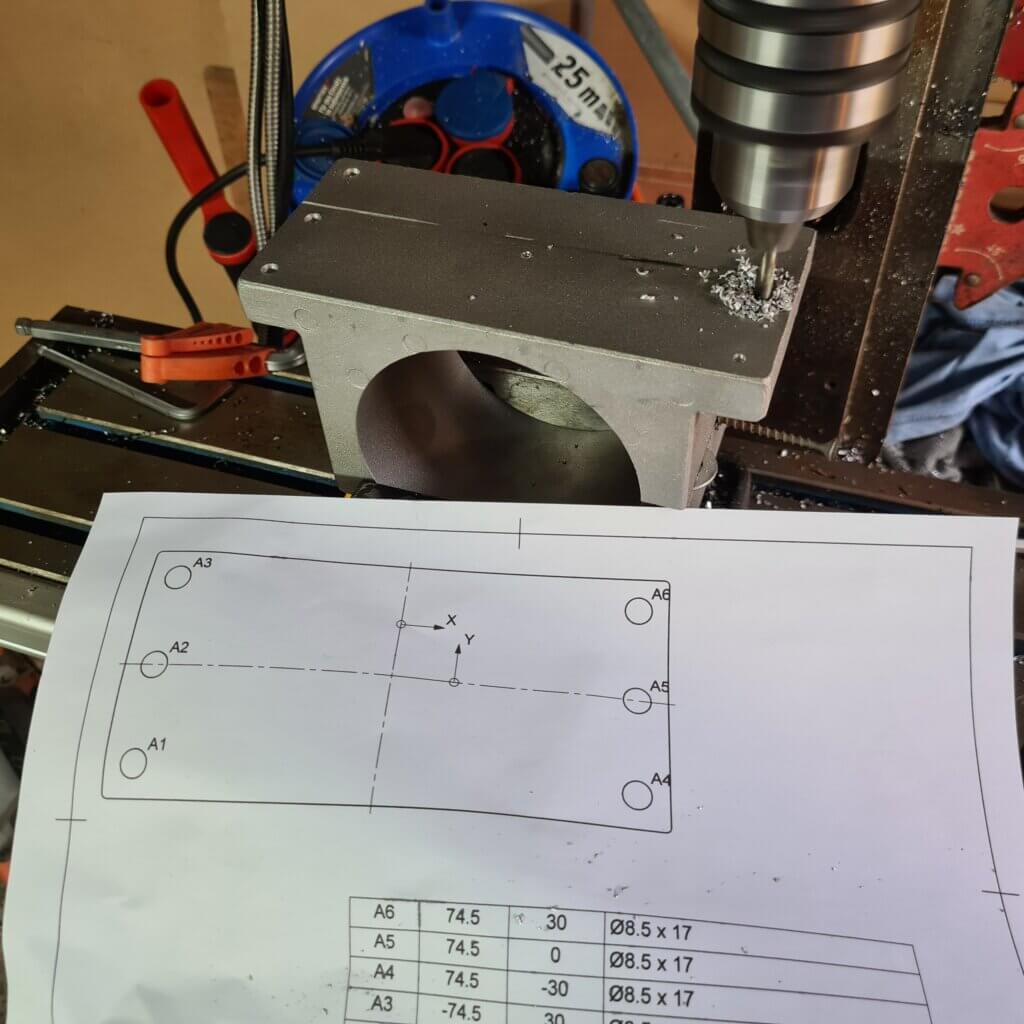

Il est temps de commencer à percer des trous dans le support de broche de 100 mm.

Le support de broche était trop haut, je ne pouvais donc pas installer une perceuse de plus grande taille dans mon BF25L. J'ai donc dû le mettre sur le côté et l'aléser à la taille finale de 8,5 mm.

Quel est le poids de l'axe Z ?

J'aurais deviné qu'il aurait été plus lourd mais 25,4 kg c'est !

Nouveaux cadeaux

Comme j'attends encore pas mal de pièces usinées pour ma construction cnc, je me concentre un peu sur d'autres aspects de la construction.

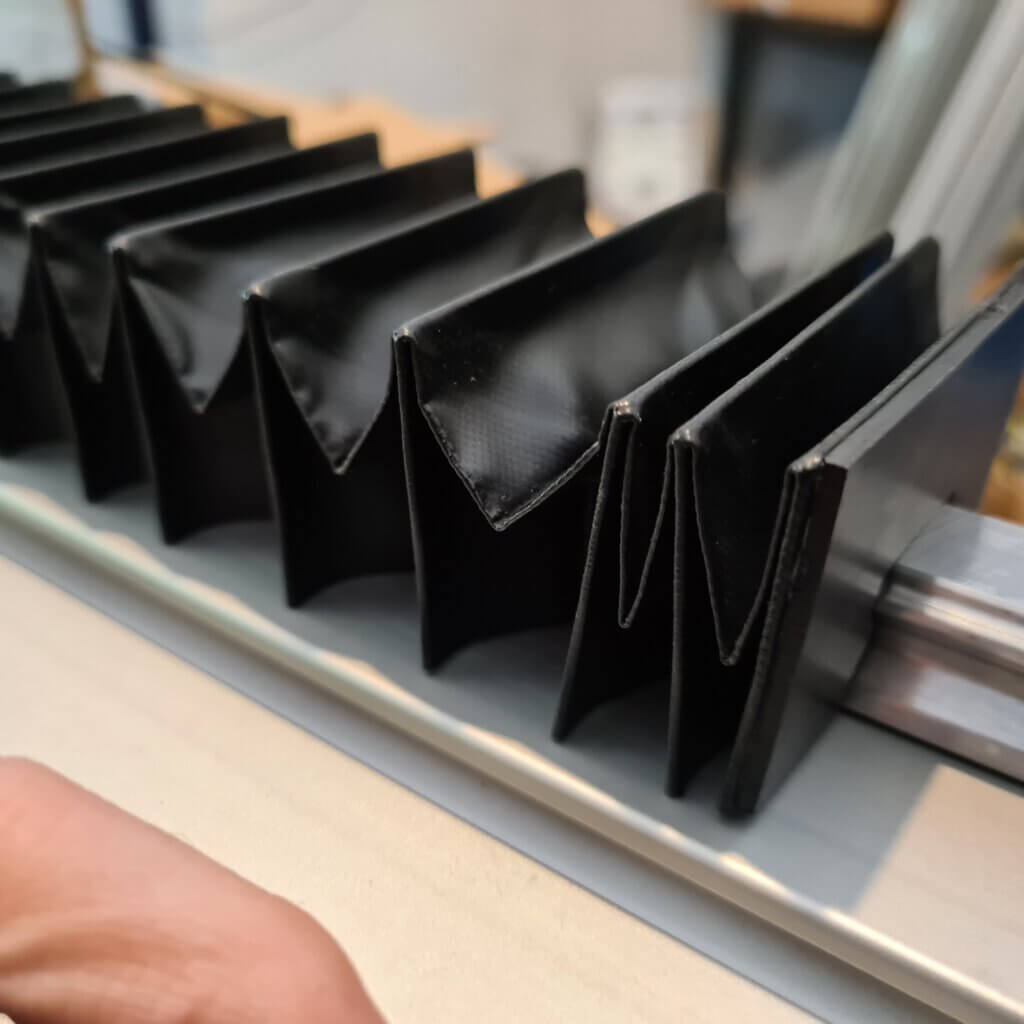

Couvercles de rails linéaires HGR20

Pour protéger mes beaux rails linéaires de précision et préchargés, je sais que je devais me procurer une protection de rail linéaire. Après avoir cherché sur Aliexpress je m'en suis trouvé.

J'en ai eu 6 de 600 mm de long. C'est probablement un peu trop long pour mon build mais j'avais peur d'en prendre des trop courts. Il dispose de nombreux « supports internes ». Cela vous permet de le couper à la bonne taille en cas de besoin. Vous pouvez les trouver ici sur Aliexpress.

Mesure de longueur d'outil

En plus de cela, mon capteur de mesure de longueur d'outil vient d'arriver. Il semble être un élément assez solide et professionnel. J'en ai également fait un examen séparé. Pour ceux que ça intéresse, vous pouvez le trouver ici.

Finition du châssis de la machine

Comme j'avais trop peu de béton la dernière fois, je suis allé à Hornbach, j'en ai récupéré et j'ai terminé la deuxième étape du châssis de la machine.

J'ai coupé quelques trous supplémentaires dans les jambes car je voulais m'assurer qu'il était complètement rempli.

Après l'avoir broyé, j'ai observé qu'il était complètement rempli. Il n'est donc pas nécessaire de le faire. le poids total d'une seule jambe remplie de béton est maintenant de 120 kg.

Fixation pour les pieds de la machine

J'ai commencé à découper des carrés de 120 x 120 mm dans une plaque d'acier de 10 mm d'épaisseur pour avoir une surface pour monter mon Pieds de nivellement GD-60 à.

Après avoir coupé et taraudé, il était temps de meuler un peu de peinture sur les pieds et de les souder au cadre. Cela a fait un peu désordre de ma peinture rouge Kern précédemment magnifiquement peinte.

Je vais devoir nettoyer un peu les éclaboussures et repeindre les parties endommagées.

Conclusion - Mightymill construit la partie #2

Obtenir les surfaces de montage de l'axe z plates et composées était initialement l'une de mes plus grandes préoccupations. Mais après ponçage humide et grattage, j'étais assez content du résultat.

De plus, j'ai pu faire des progrès concernant le châssis de la machine.

Maintenant, il est enfin prêt à passer à l'étape suivante, à savoir le montage et l'alignement des profilés en aluminium et des rails les uns par rapport aux autres. Et commencer à faire de mon design une réalité.

Assurez-vous de vous inscrire à la newsletter pour vous assurer de ne manquer aucune mise à jour.

N'hésitez pas à me contacter sur discord