Keine Sorge, wir spammen nicht! Indem Sie auf „Abonnieren“ klicken, stimmen Sie unseren zu Datenschutz-Bestimmungen.

Mightymill – Bauprotokoll #2 – professioneller DIY-CNC-Fräser

The Mightymill ist der Name, den ich meiner gegeben habe professioneller DIY-CNC-Fräser bauen, an dem ich arbeite. Es verfügt über IHSV57-Servomotoren, BT30 ATC CNC-Spindel, Durfill Polymerbetonfüllung und mehr.

Mein Bau hat endlich begonnen und in diesem Beitrag nehme ich Sie mit auf die Baureise. Stellen Sie sicher, dass Sie Teil 1 gelesen haben hier.

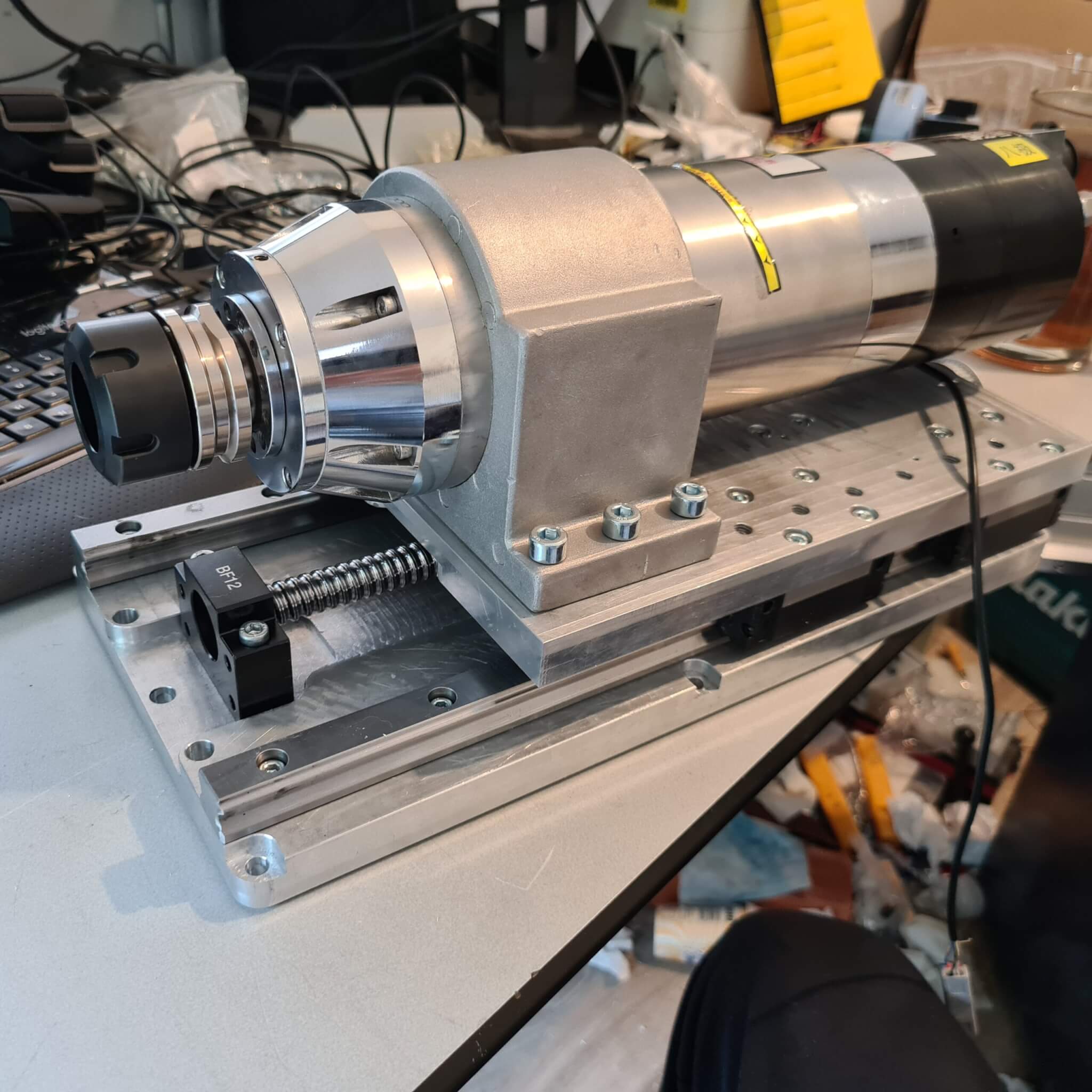

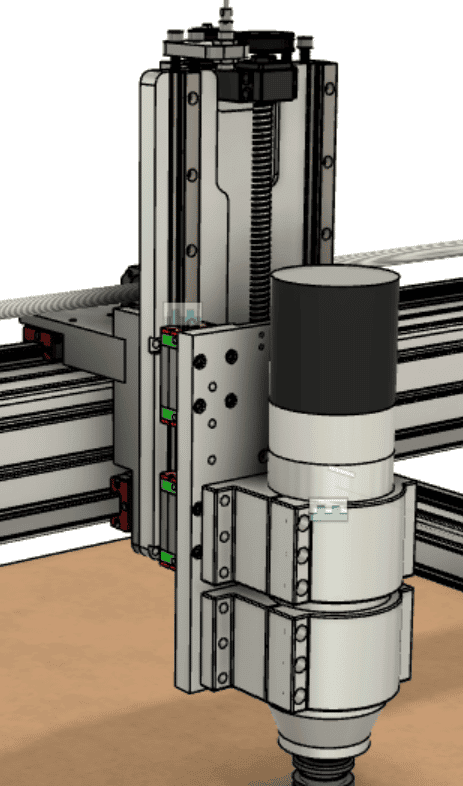

Die schwere Z-Achse

Da ich eine BT30 ATC-Spindel verwenden wollte, musste ich auf eine Hochleistungs-Z-Achse umsteigen. Das Design, für das ich mich entschieden habe, wurde ursprünglich von entworfen Krabbenschuppen. Ich habe einige kleine Aspekte davon optimiert und meinem Design hinzugefügt.

Fräsen der z-Achsenplatten

Krabbenschuppen war so nett, mir beim Fräsen der Z-Achsen-Platten für meinen DIY-CNC-Build zu helfen.

Er hat sogar ein Video gemacht, in dem er es fräst:

Erste Messungen

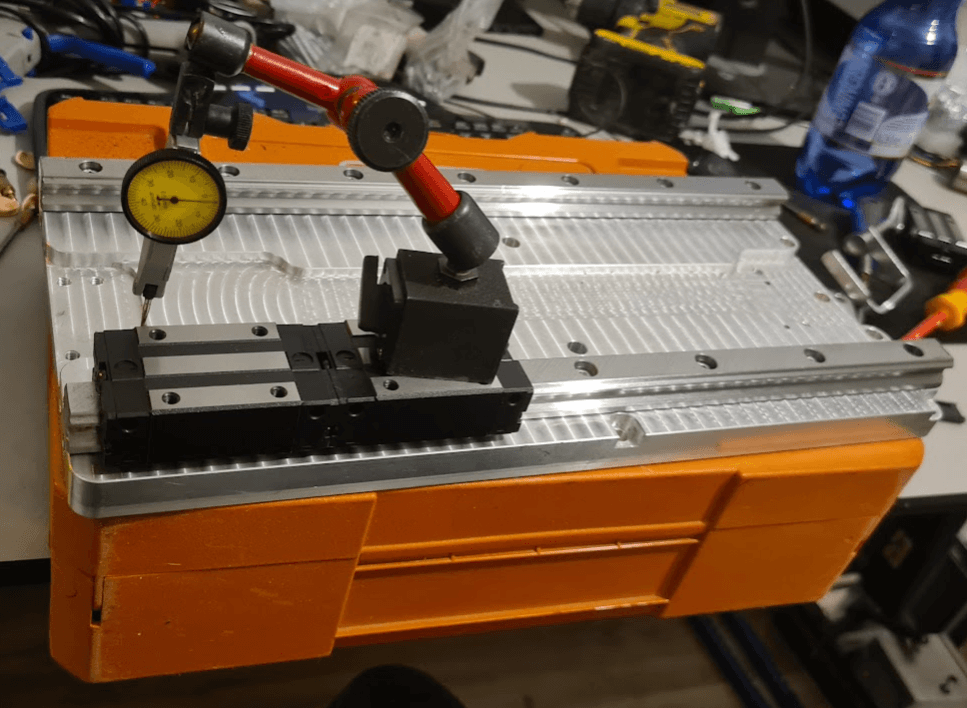

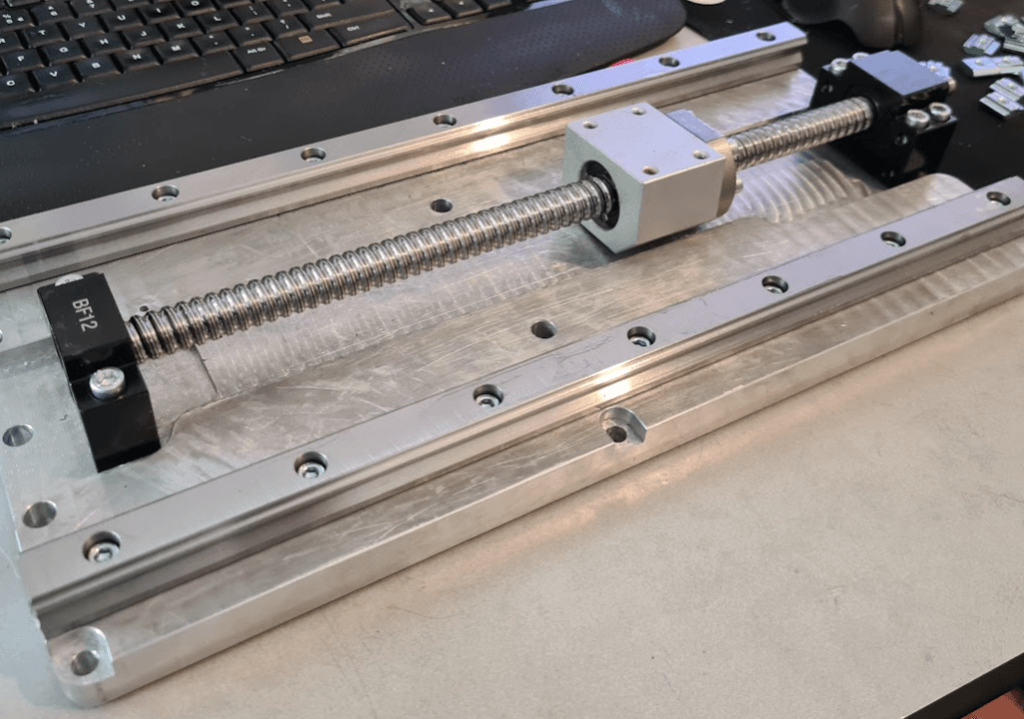

Eines der ersten Dinge, die ich nach Erhalt der Platten tat, war die Montage meiner Sorotec Blue Line HGR20-Schienen daran und das Messen der (relativen) Ebenheit der Grundplatte im Vergleich dazu.

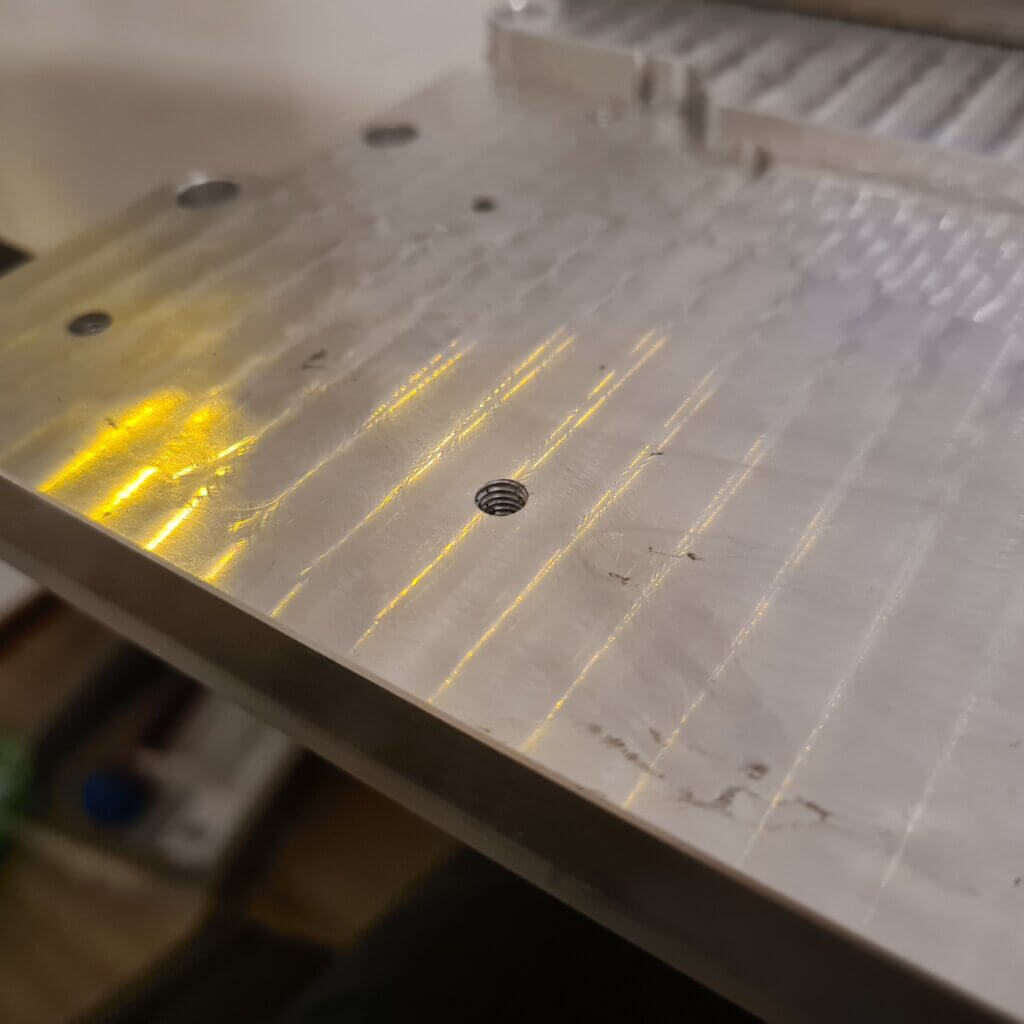

Ich bemerkte schnell, dass die verbleibenden Frässpuren einen erheblichen Einfluss auf die relative Ebenheit der Montagefläche hatten.

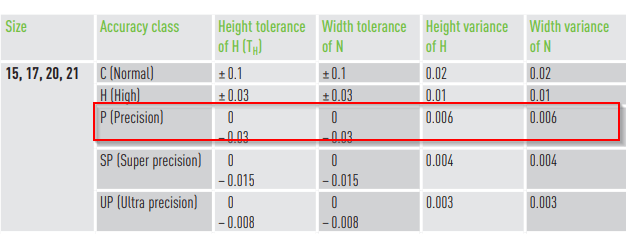

Da die Schienen, die ich verwende, P-Klasse sind und meine Schlitten eine Vorspannung von p1 haben, kommen zusätzliche Anforderungen an die Schienenmontageflächen und die Ausrichtung zueinander hinzu.

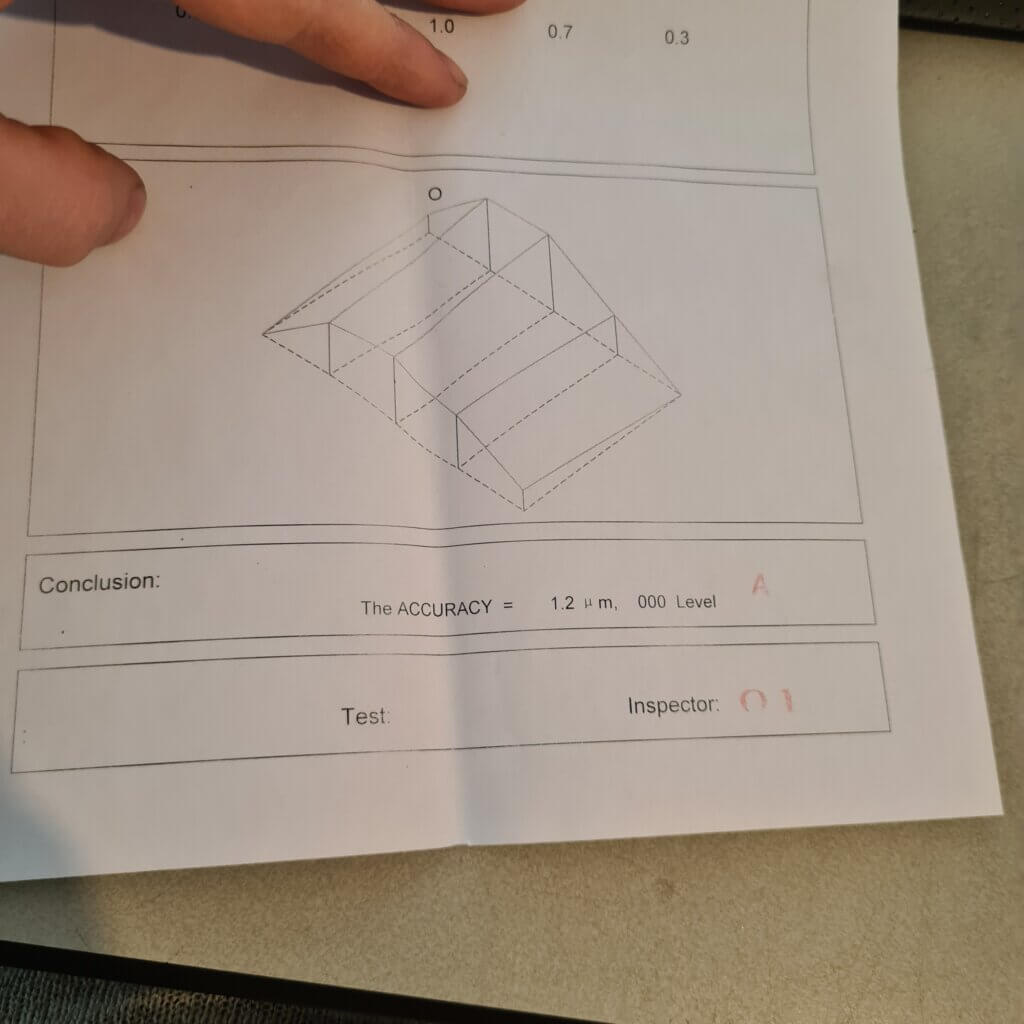

Das obige Bild gibt Ihnen einen Hinweis auf die Genauigkeit verschiedener Teile der Schiene und die verschiedenen verfügbaren Qualitäten. Reguläre Aliexpress „Porzellan“-Schienen haben die Klasse C oder schlechter undefiniert.

Ich habe für meinen Geschmack zu viel Abweichung der Z-Achsen-Montageplatte gemessen. Ich wollte dies wirklich unter 0,01 mm oder besser halten, daher musste ich noch einen Schritt weiter gehen.

Oberflächenkorrekturschritt #1

Ich habe mir bei aliexpress einen Satz Wetzsteine besorgt, um die Frässpuren loszuwerden und eine insgesamt gleichmäßigere Oberfläche zu erreichen.

In Bezug auf die Verbesserung der Oberflächenbeschaffenheit und Ebenheit hat dies am meisten bewirkt. Es entfernte alle hohen Stellen und machte die Oberfläche viel gleichmäßiger.

Wetzstein-Set

Dieser Schleifsteinsatz war bei 25$ erschwinglich und ich konnte ihn schnell vor Ort bekommen.

Oberflächenkorrekturschritt #2

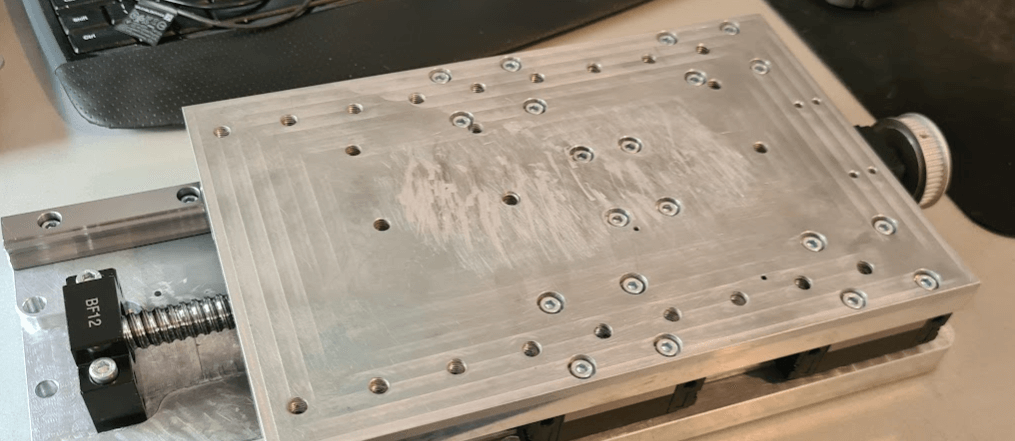

Ich habe mir einen kleinen und erschwinglichen zugelegt Granit Oberflächenplatte. Es kam mit einem vollständigen Prüfzertifikat und allem.

Ich habe das bekommen, weil ich die hohen Stellen der Montageflächen flach kratzen wollte.

Zusätzlich musste ich folgende Artikel kaufen:

| Artikel | Verknüpfung |

| Gedore 133 F-200 mm HSS-Schaber | https://amzn.to/3MtxuUp [VEREINIGTE STAATEN VON AMERIKA] https://amzn.to/3CYbJcf [DE] |

| Diamant Brünierpaste – Tuschierpaste | https://amzn.to/3rXDr2y [DE] |

| Brayer-Walze aus Gummi | https://amzn.to/3g1Obdj [VEREINIGTE STAATEN VON AMERIKA] https://amzn.to/3MvDKe6 [DE] |

Insgesamt verbrachte ich etwa 2 Stunden mit Schaben. Kann es erheblich beschleunigen, wenn Ihre Ausgangsplatte flacher ist oder wenn Sie Elektrowerkzeuge wie einen Dremel verwenden, um die schwierige Arbeit für Sie zu erledigen.

Mit der Diamant Brünierpaste war ich nicht ganz zufrieden. Wenn Einkerbungen kleiner als 0,01 mm werden, werden Sie es sehr schwer haben, sie zu sehen. Es gibt bessere Alternativen, auch wenn diese als Europäer schwer zu bekommen sind.

Im vollständig zusammengebauten Zustand habe ich die Parallelität der oberen Platte zur Montagefläche der Z-Achse gemessen und sie liegt deutlich unter 0,01 mm. Gut genug für mich!

Montage der Lusintun ATC-Spindel

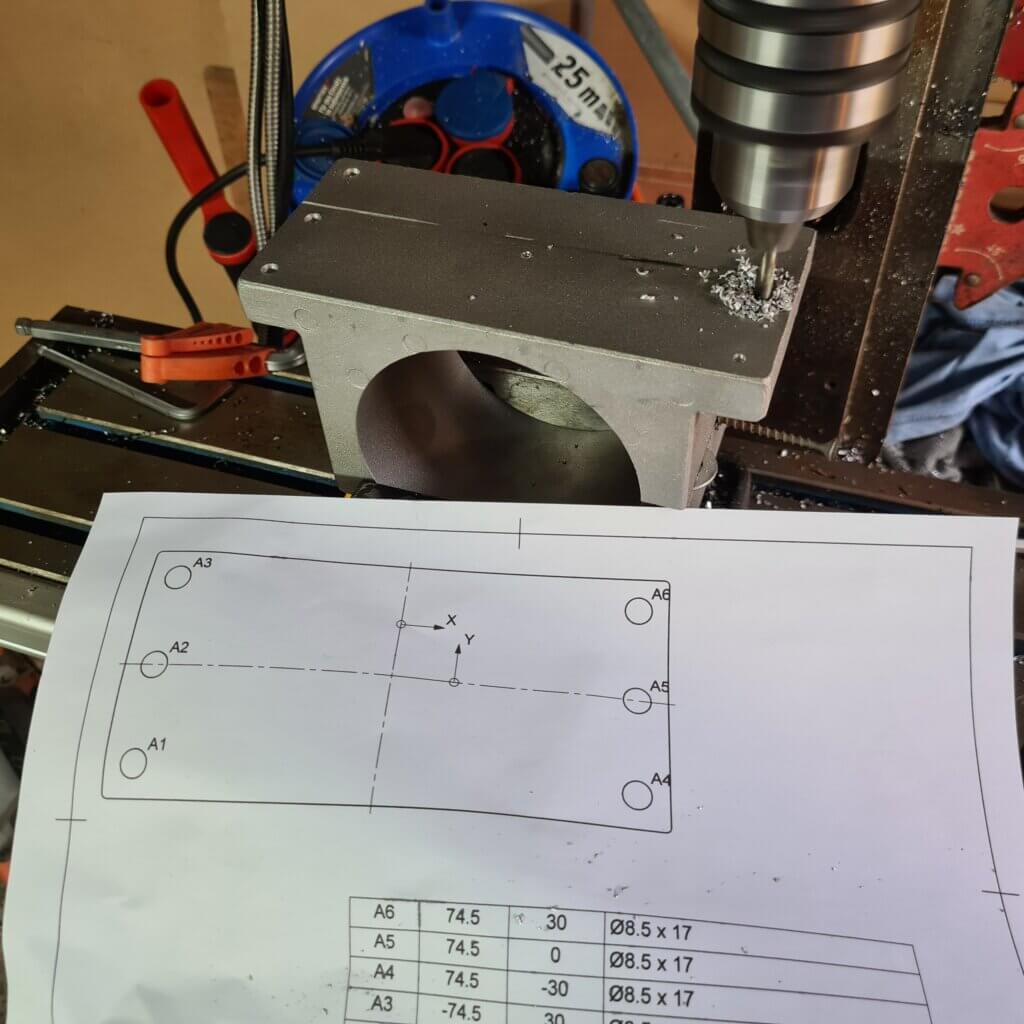

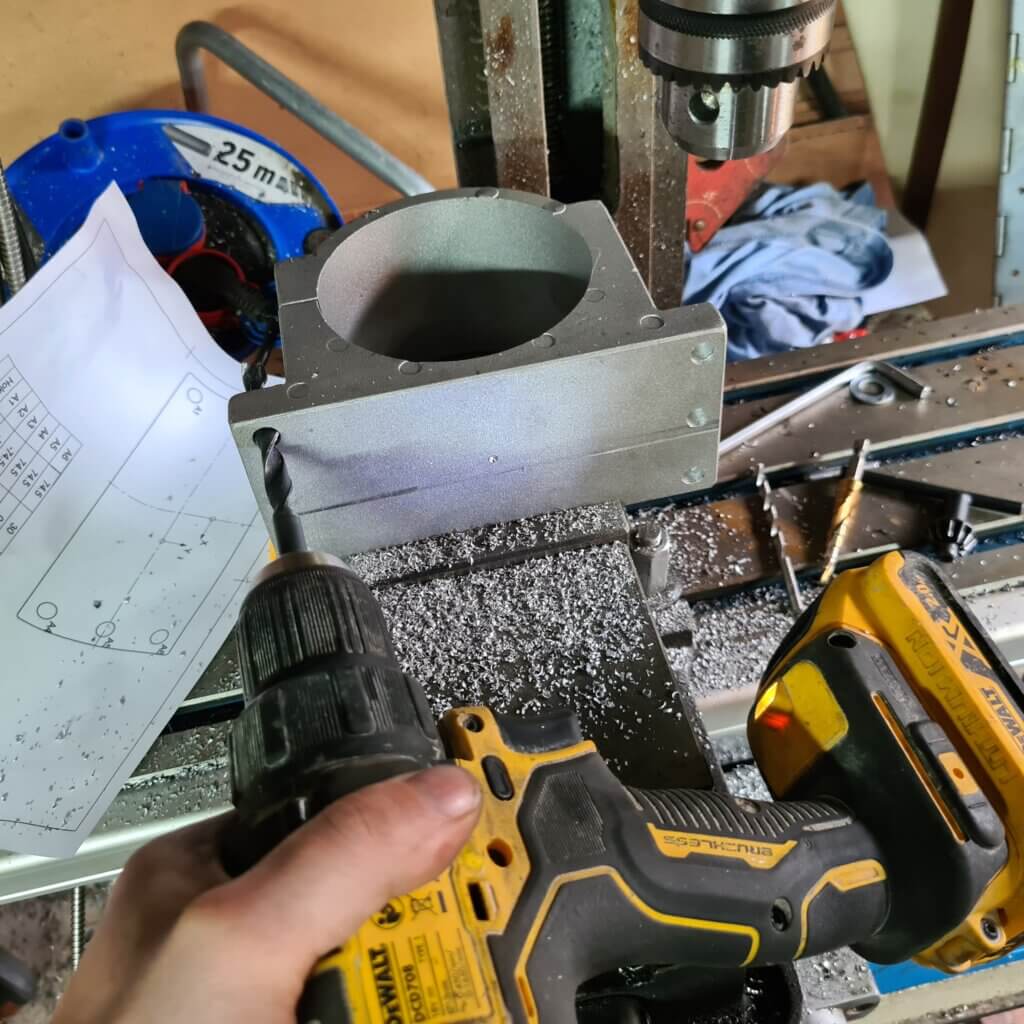

Zeit, Löcher in die 100-mm-Spindelhalterung zu bohren.

Die Spindelhalterung war zu hoch, sodass ich keine größere Bohrmaschine in meinen BF25L einbauen konnte. Also musste ich es auf die Seite legen und auf die endgültige Größe von 8,5 mm aufreiben.

Wie schwer ist die Z-Achse?

Ich hätte vermutet, dass es schwerer wäre, aber 25,4 kg sind es!

Neue Leckereien

Da ich noch auf einige Frästeile für meinen CNC-Bau warte, konzentriere ich mich ein wenig auf andere Aspekte des Baus.

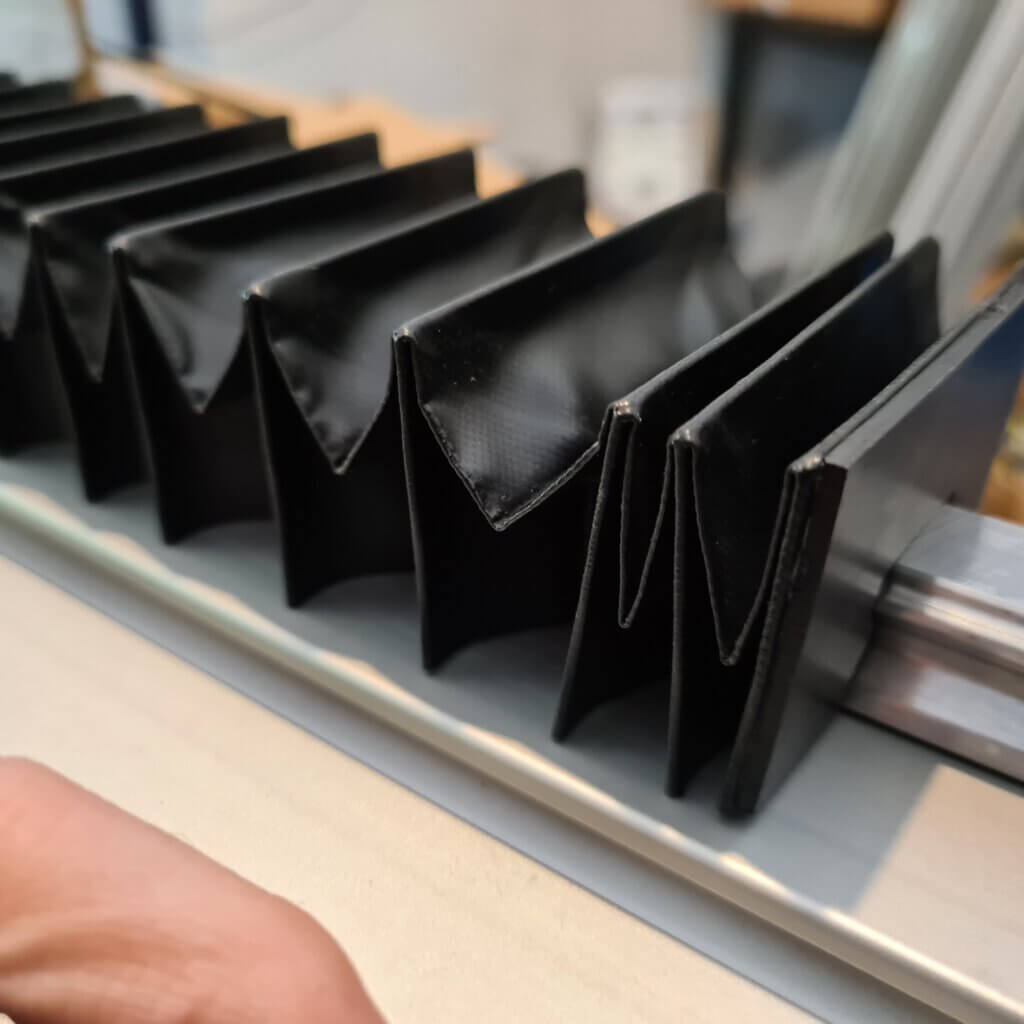

HGR20 Linearschienenabdeckungen

Um meine schöne Präzision und die vorgespannten Linearschienen zu schützen, weiß ich, dass ich mir einen Linearschienenschutz besorgen musste. Nachdem ich bei Aliexpress gesucht hatte, fand ich einige.

Ich habe 6 von den 600 mm langen. Das ist wahrscheinlich ein bisschen zu lang für meinen Build, aber ich hatte Angst, zu kurze zu bekommen. Es hat viele „innere Stützen“. So können Sie es bei Bedarf zuschneiden. Sie können sie finden hier auf Aliexpress.

Messung der Werkzeuglänge

Außerdem kam gerade mein Werkzeuglängenmesssensor herein. Es scheint ein ziemlich solides und professionelles Gerät zu sein. Ich habe auch eine gesonderte Bewertung dazu abgegeben. Für Interessierte finden Sie es hier.

Fertigstellung des Maschinengestells

Da ich beim letzten Mal zu wenig Beton hatte, fuhr ich nach Hornbach, holte neuen und fertigte das zweite Bein des Maschinengestells an.

Ich schneide einige zusätzliche Löcher in die Beine, da ich sicherstellen wollte, dass es vollständig gefüllt ist.

Nachdem ich es geöffnet hatte, stellte ich fest, dass es vollständig gefüllt war. Es besteht also keine Notwendigkeit, dies zu tun. Das Gesamtgewicht eines einzelnen mit Beton gefüllten Beins beträgt jetzt 120 kg.

Befestigung für die Maschinenfüße

Ich fing an, einige 120 x 120 mm große Quadrate aus 10 mm dicker Stahlplatte zu schneiden, um eine Oberfläche zu haben, auf der ich meine befestigen konnte Nivellierfüße GD-60 zu.

Nach dem Schneiden und Klopfen war es Zeit, etwas Farbe von den Beinen abzuschleifen und sie an den Rahmen zu schweißen. Es machte ein kleines Durcheinander von meiner zuvor wunderschön gemalten kernroten Farbe.

Ich werde die Spritzer ein wenig beseitigen und die beschädigten Teile neu lackieren müssen.

Fazit – Mightymill baut Teil #2

Die Z-Achsen-Montageflächen flach und eingewählt zu bekommen, war anfangs eines meiner größeren Anliegen. Aber nach dem Nassschleifen und Schaben war ich mit dem Ergebnis recht zufrieden.

Außerdem konnte ich einige Fortschritte beim Maschinenrahmen machen.

Jetzt ist es endlich soweit für den nächsten Schritt und das Montieren und Ausrichten der Alu-Profile und -Schienen zueinander. Und fange an, mein Design in die Realität umzusetzen.

Abonnieren Sie den Newsletter, um keine Neuigkeiten zu verpassen.

Fühlen Sie sich frei, mich auf Discord zu erreichen