Ne vous inquiétez pas, nous ne spammons pas ! En cliquant pour vous abonner, vous acceptez nos politique de confidentialité.

Mightymill - Build log #3 - Routeur CNC de bricolage professionnel

Le Mightymill est le nom que j'ai donné à mon routeur cnc bricolage professionnel construction sur laquelle je travaille. Il comporte Servomoteurs IHSV57, Broche CNC BT30 ATC, Durfill remplissage en béton polymère et plus encore.

Ma construction a enfin commencé et dans cet article, je vais vous emmener dans le voyage de construction. Assurez-vous d'avoir lu la partie 1 ici et partie 2 ici .

Assemblage du châssis de la machine

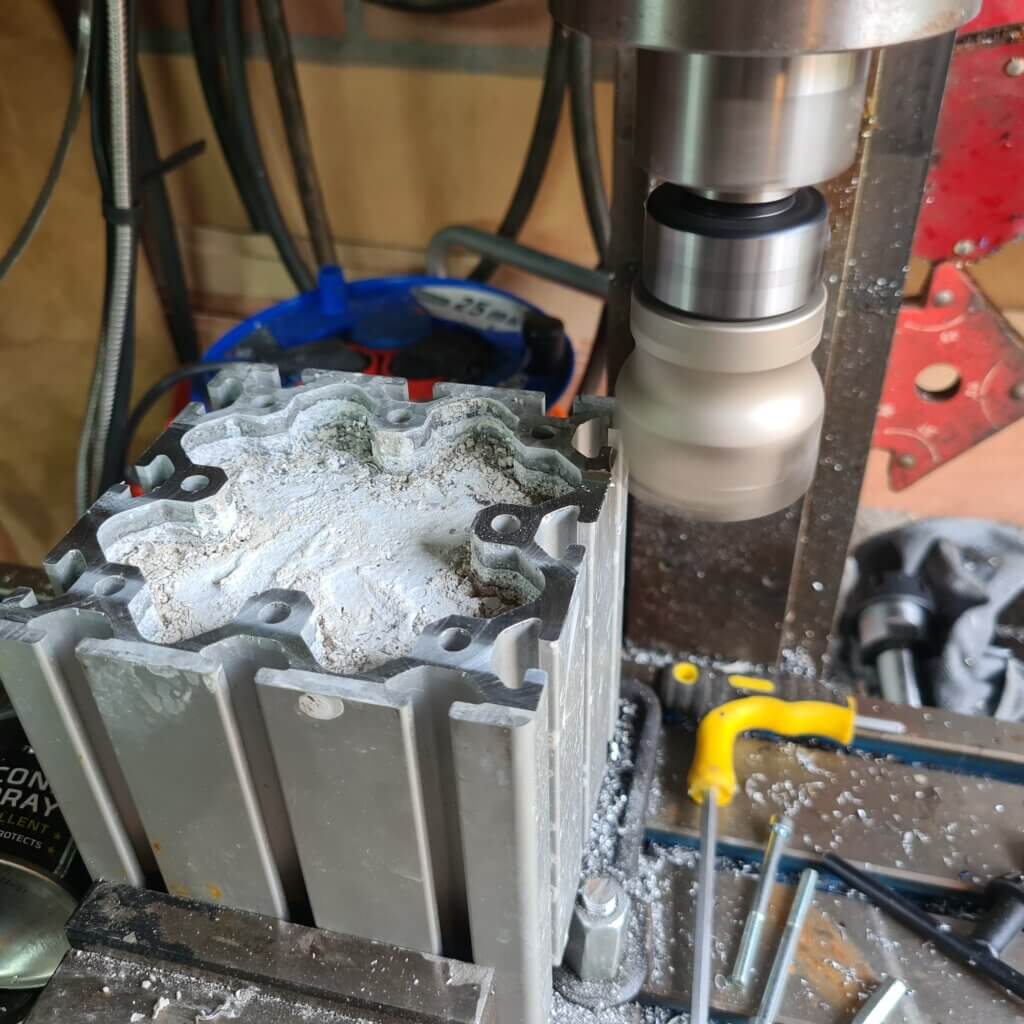

Cela a pris un certain temps, mais j'ai finalement pu déplacer le châssis de la machine dans mon hangar récemment nettoyé et l'assembler. Pour moi, le châssis de la machine rempli de béton était l'un des aspects les plus chronophages de cette construction.

L'assemblage des jambes était le plus difficile à déplacer. Alors que j'avais mis des roues GD-60S en dessous, c'est jusqu'à un ensemble lourd qui pèse 120 kg. Avec un peu de sueur et de douleur, j'ai pu le positionner et démarrer l'assemblage.

J'ai pu le monter sans trop de soucis. Pour tout mettre en place, j'ai dû utiliser le cric du fermier pour tirer les jambes vers l'intérieur car il y avait un léger désalignement. Après cela, il est carré (mesure diagonale) à moins de 1-2 mm sur une portée de 1,6 mètre. Ce qui est bien pour cette application.

Tout semble assez bien coller. Il est temps de passer à l'étape suivante.

"Levons-nous" !

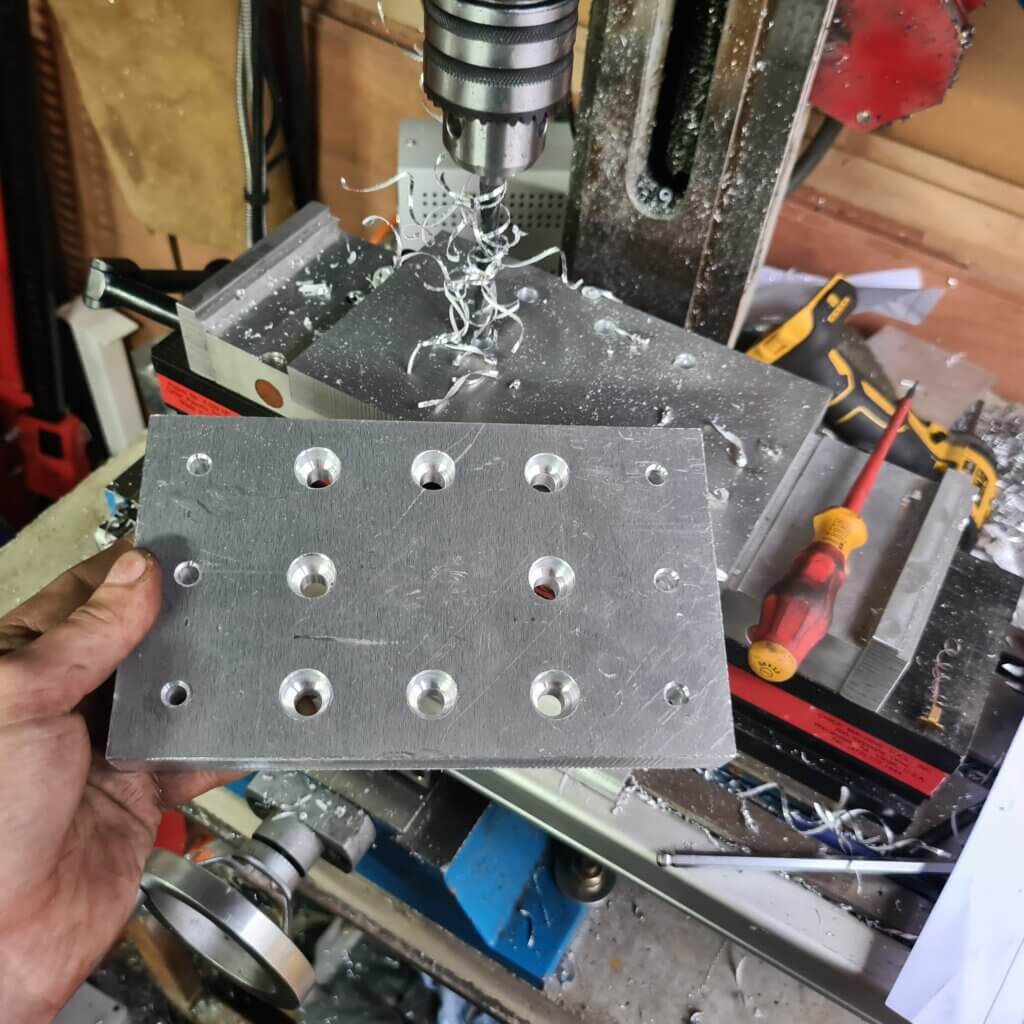

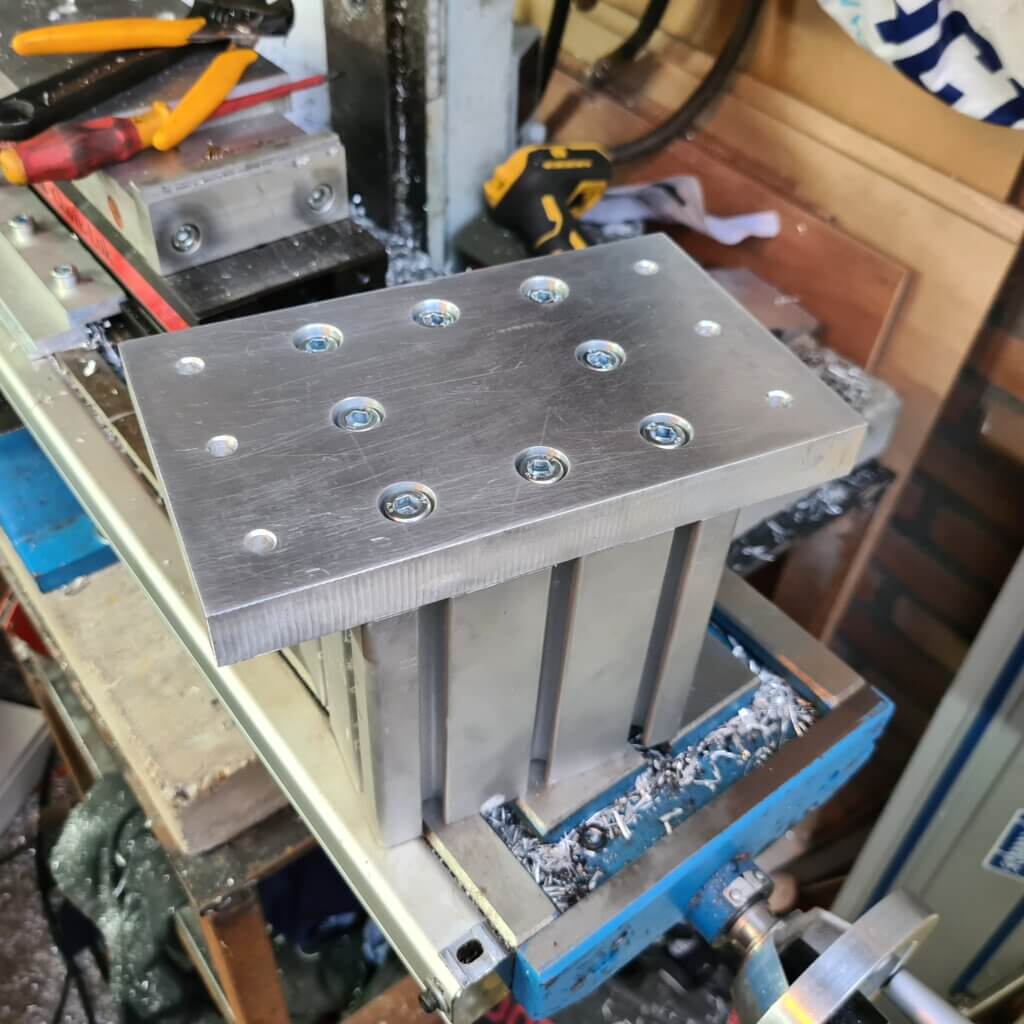

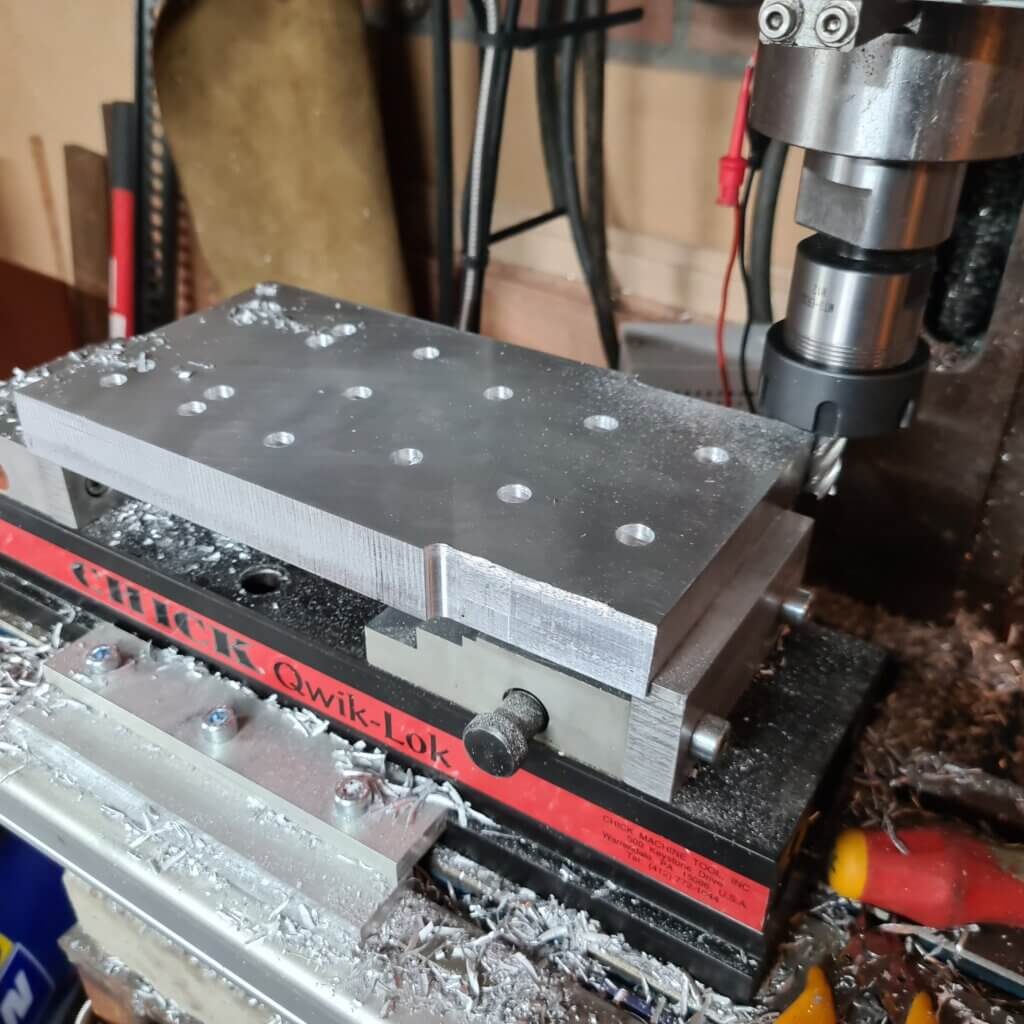

Il était temps de fabriquer les contremarches. J'ai utilisé mon ancien moulin manuel HBM BF25, pas si fiable, pour cela. Il a effectivement eu beaucoup de problèmes au cours de ce processus. Wobbliness… (DC) brossage du moteur et autres problèmes électroniques amusants… Mais je l'ai remis en marche et j'ai pu terminer le travail.

Comme vous pouvez le voir sur l'image, la finition latérale de mon fraisage n'est pas très belle. Comme je l'ai déjà mentionné, mon HBM bf25 est assez bancal et pas en bon état. Il y a encore pas mal de jeu dans la colonne et dans les gibs même après réglage.

Comme la surface latérale n'est pas critique pour mon application, ce n'est pas trop mal.

dans un Dan Gilbart vidéo J'ai récemment appris à faire des mouvements de figure 8 en faisant cela. Je l'ai essayé et j'ai remarqué que cela fonctionnait bien. Je ne l'ai pas vérifié sur le marbre mais vous remarquez que la surface est assez plate. Dans> = 0,0x mm, j'estimerais. Assez bon pour cette partie.

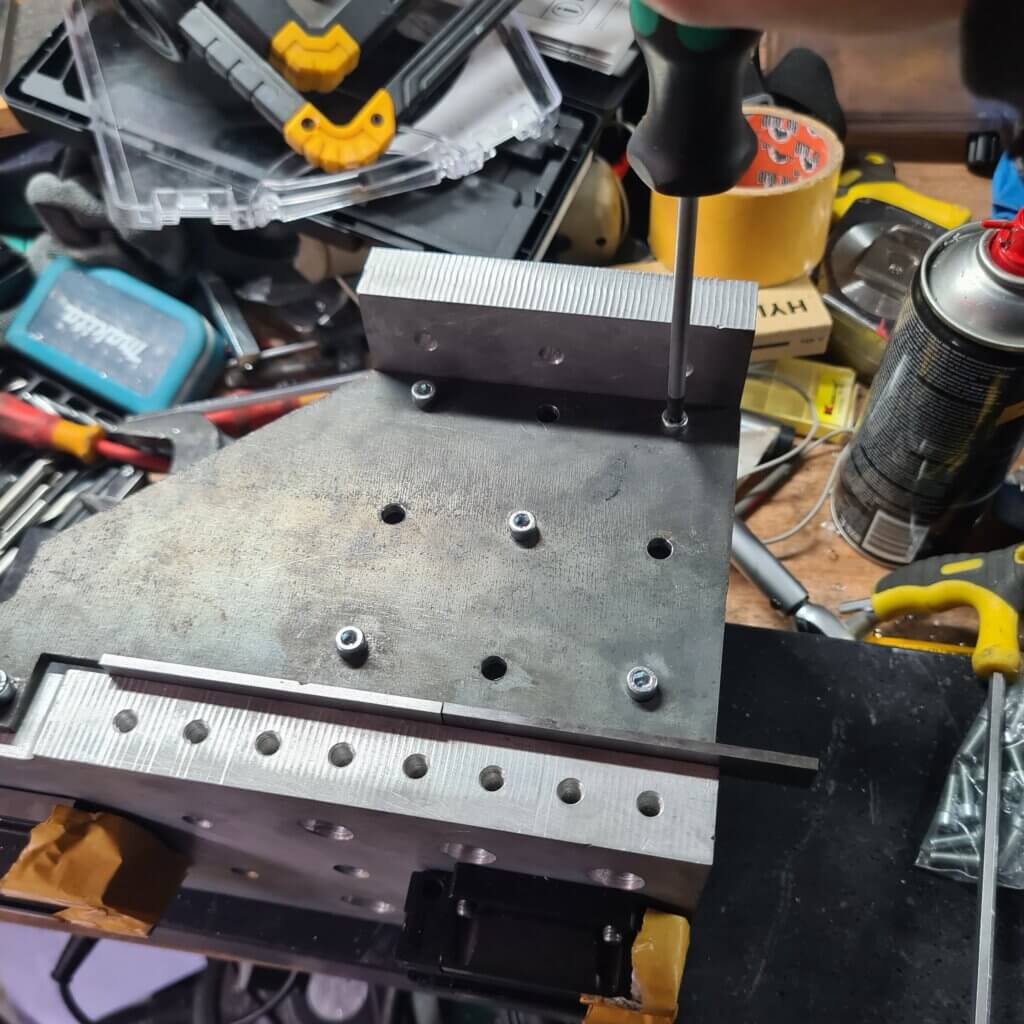

Ensemble de pierres à aiguiser

Cet ensemble de pierres à aiguiser était abordable à 25$ et j'ai pu l'obtenir localement rapidement.

Tout s'est bien passé sans trop de problèmes. Avec de telles applications de précision, assurez-vous de serrer correctement les boulons et les vis. Il est essentiel que vous le fassiez dans les applications de précision pour assurer une charge égale et un bon contact entre les surfaces.

Après cela, j'ai également passé rapidement les pierres à aiguiser dessus pour éliminer toutes les bavures.

En plus de cela, j'ai dû acheter les articles suivants:

| Article | Lien |

| Support BAP300R – BAP 300R 50-22-5T, APMT1135-H2 KT1505 | Aliexpress |

| MT3-FMB22(M12) (support BAP300R) | Aliexpress |

| DRO 3 axes bon marché pour fraiseuse / tour | Aliexpress |

J'ai utilisé des parallèles en acier rectifié de 3 mm d'épaisseur pour un espacement égal par rapport au bloc alu.

J'ai utilisé cette méthode pour m'assurer que le côté des extrusions rencontre parfaitement la plaque d'adaptation au même plan de référence.

Pour terminer! ça commence à ressembler à une CNC !

Conclusion - Mightymill construit la partie #3

Déplacer et réassembler le châssis de la machine était l'un de mes plus gros obstacles. Mais une fois que j'ai commencé, ça s'est relativement bien passé. Le Farmer Jack's a beaucoup aidé avec ça.

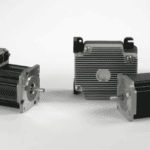

J'ai commandé de nouveaux goodies tels que le contrôleur Delta ASDA-M, les servomoteurs AC à encodeur optique 400W ECMA 20b. Un parallèle de granit de 1 mètre 000 (toutes surfaces) et de beaux supports de servomoteur AC en acier. Tout est maintenant dans le train en provenance de Chine. En espérant qu'il arrive début décembre.

La prochaine étape consistera à fabriquer les adaptateurs pour les vis à billes et les moteurs, à monter les extrusions sur la table et à fabriquer l'adaptateur de l'axe z afin qu'il puisse être monté ensemble.

Restez à l'écoute!

Assurez-vous de vous inscrire à la newsletter pour vous assurer de ne manquer aucune mise à jour.

N'hésitez pas à me contacter sur discord