Ne vous inquiétez pas, nous ne spammons pas ! En cliquant pour vous abonner, vous acceptez nos politique de confidentialité.

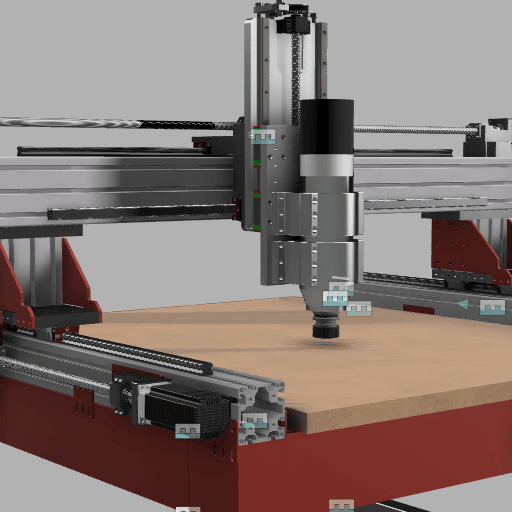

Mightymill - Build log #1 - Routeur CNC de bricolage professionnel

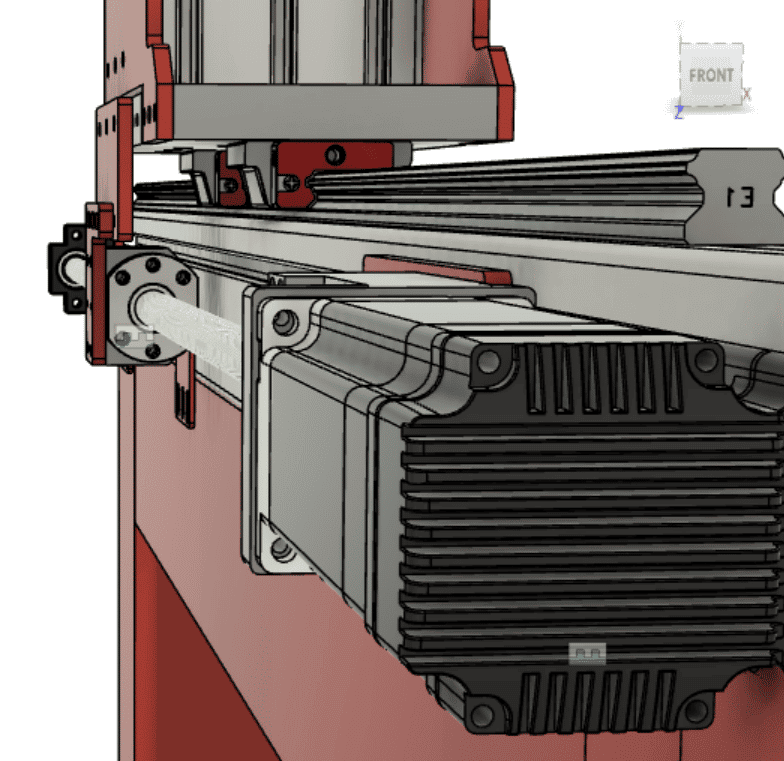

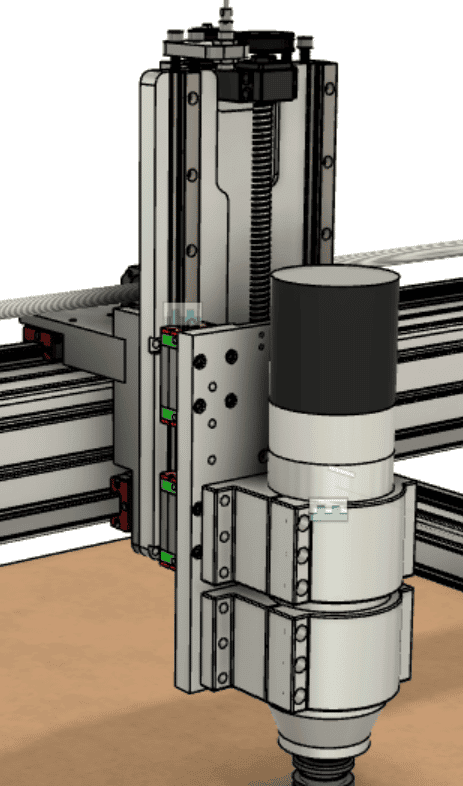

Le Mightymill est le nom que j'ai donné à mon routeur cnc bricolage professionnel construction sur laquelle je travaille. Il comporte Servomoteurs IHSV57, Broche CNC BT30 ATC, Durfill remplissage en béton polymère et plus encore.

Ma construction a enfin commencé et dans cet article, je vais vous emmener dans le voyage de construction.

Le châssis de la machine

Le châssis de ma machine est construit à partir de tubes en acier de 120x120x4 mm d'épaisseur. J'ai choisi cette taille car je pouvais l'obtenir relativement bon marché. C'est une exagération massive, cependant. Comme mon cabanon n'a qu'une petite porte, il devait pouvoir se démonter facilement, j'ai donc opté pour diverses connexions boulonnées au lieu de le souder entièrement (ce qui aurait été beaucoup plus facile).

J'ai ajouté quelques supports supplémentaires pour le lit de la machine qui ne sont pas montrés dans l'image ci-dessus.

Pour la peinture j'ai opté pour Vinyle Nelfamar Plus qui comme une peinture vinylique de qualité marine. J'ai utilisé ceci dans divers projets extérieurs auparavant et il est facile à utiliser, durable et assez abordable. La couleur pour laquelle j'ai opté est RAL3002 "Kern red".

Temps concret

Je voulais profiter des propriétés d'amortissement des vibrations du remplissage du châssis de la machine avec du béton polymère tel que l'UHPC ou le Durfill. Je décris le fonctionnement de cela dans ce post ici.

Comme Durfill est relativement cher lorsque vous l'utilisez en petites quantités, j'ai opté pour l'utilisation de béton pré-mélangé du commerce local. Hornbach qui à 2,75 EUR par sac de 25 kg est une aubaine. J'ai ajouté Moertelshop Flup4 à lui d'améliorer ses propriétés.

Pour couvrir les boulons, je leur ai ajouté de la graisse et je les ai serrés à la base en acier. Après semi-séchage du béton, ils ont été enlevés. Je dois encore faire une des jambes en acier. Quand j'aurai un peu de temps dans les semaines à venir, je m'y mettrai.

Extrusion d'aluminium

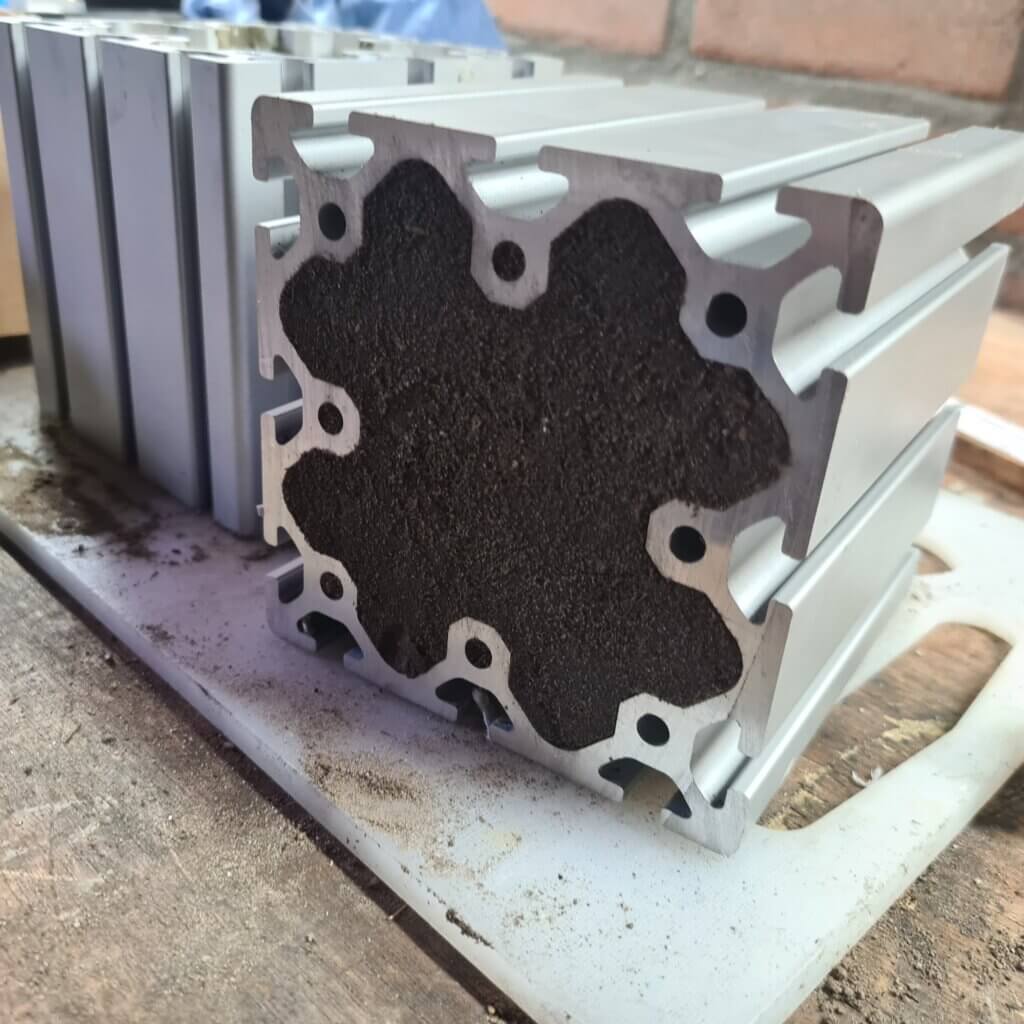

Pour la machine elle-même, j'ai utilisé une extrusion d'aluminium de 80x80mm pour l'axe Y et une extrusion de 120x120mm pour l'axe X. Les colonnes montantes du portique sont également en profilé d'aluminium à rainure en T de 120x120 mm.

Encore une fois, pour améliorer sa rigidité et ses propriétés d'amortissement des vibrations, je les ai remplies de béton polymère UHPC. Le produit spécifique que j'ai utilisé est Durfill de Durcrete.

Il est plus performant que le béton ordinaire ou le BUHP ordinaire. Comme le volume de ces extrusions d'aluminium est limité, j'ai choisi le produit Durfill plus cher mais plus performant.

Le temps du béton polymère – Durfill

Durfill se dilate un peu pour assurer une bonne tenue sur le matériau contenant. Pour garantir une surface de montage propre, une entretoise a été créée pour l'empêcher de s'étendre au-delà du bord.

Ensuite, l'entretoise peut simplement être lavée en la lavant avec de l'eau. Cette méthode est extrêmement simple mais fonctionne bien.

Avec le Durfill, j'ai juste suivi les instructions de mélange et l'ai versé dans l'extrusion d'aluminium. Tout ce qui a été renversé sur le côté, il suffit de le laver avec le tuyau d'arrosage.

Après séchage, les entretoises délavées des tubes de colonne montante ressemblent à ceci :

J'ai fait quelques enregistrements vidéo pendant ce processus. Je vais télécharger ça quelque part dans les semaines à venir sur mon Youtube canaliser.

Les tubes du portique, etc. ont également séché à ce stade. Le poids du cadre de la table est d'environ 400 kg après l'avoir rempli de béton et l'avoir monté ensemble.

Montage et réglage des guides linéaires

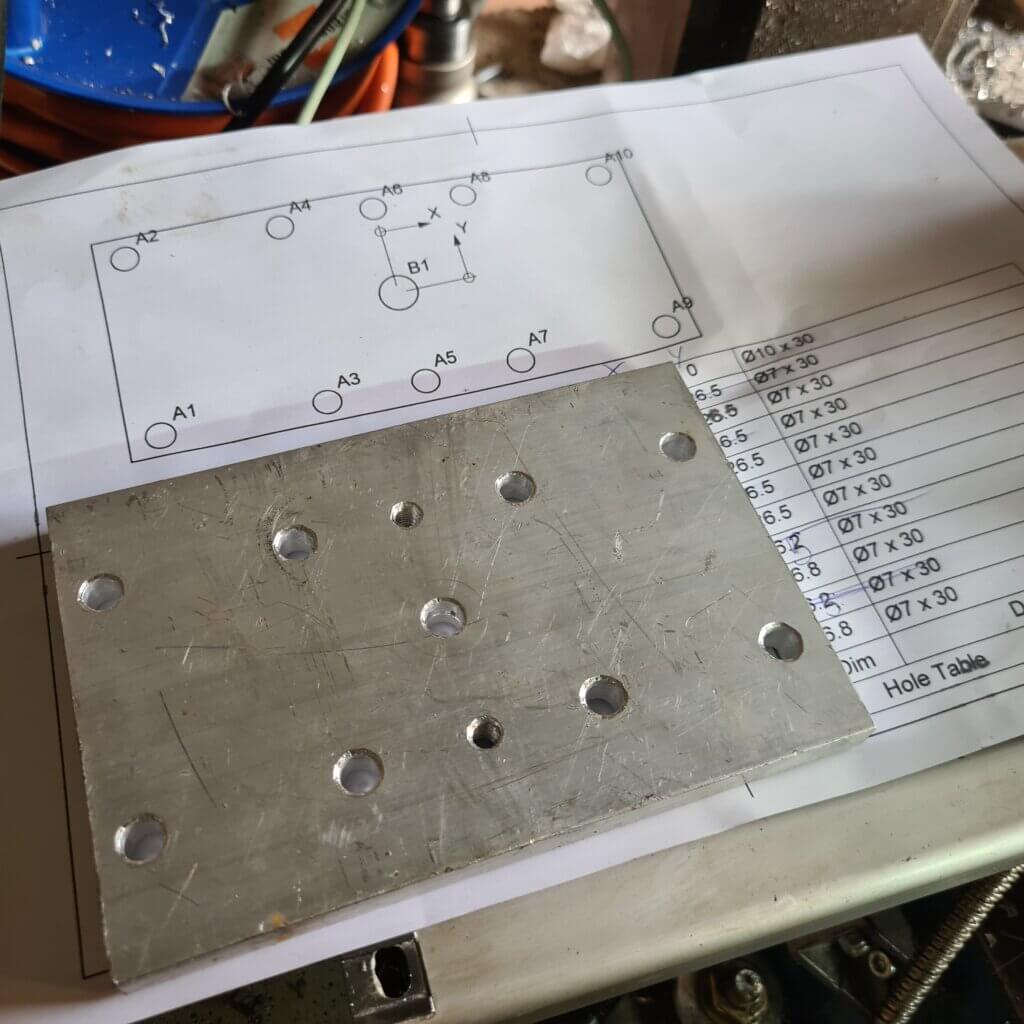

Pour ma conception, j'ai utilisé Bleu SorotecRails HGR20 de avec classe de précision P et précharge P1.

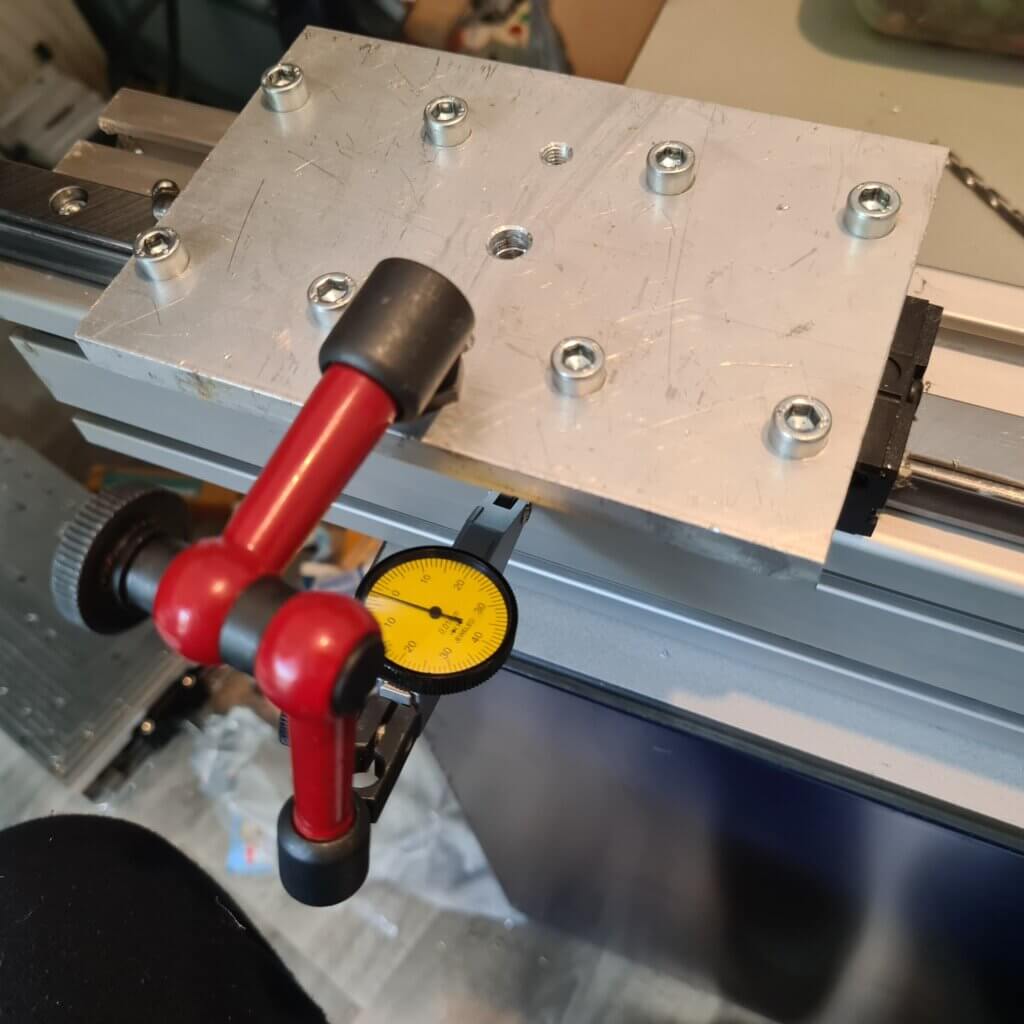

L'une des premières choses que j'ai dû faire était de créer un adaptateur afin de permettre le montage de deux chariots HGW20CC et de mon comparateur à cadran. Avec un trou au milieu pour serrer l'écrou et le boulon de la fente en T. Si vous êtes intéressé par le dessin de ceci, contactez-moi sur Discorde.

Après avoir terminé cela sur mon moulin HBM BF25 (perceuse à colonne glorifiée), je l'ai monté sur mon rail d'axe Y.

| Produit | Lien |

| Comparateur à cadran de résolution 0,01 mm | 20$ aliexpress |

| Support de base pour comparateur à cadran magnétique | 15$ aliexpress |

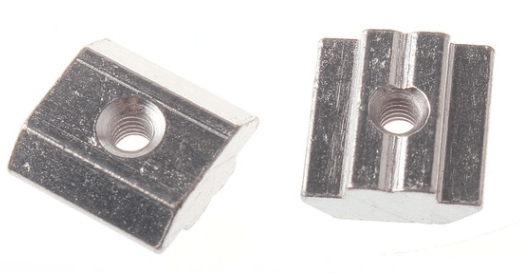

Achetez ces écrous à rainure en T !

J'utilisais auparavant les écrous à fente en T «twist and turn» réguliers et ils sont… très mauvais pour cette application. Après être passé au modèle de droite, tous mes problèmes de réglage ont disparu. J'ai pu aligner tout le rail en quelques minutes au lieu d'une heure de bricolage. Ne faites pas bon marché sur vos écrous (à fente en T) !

Après avoir utilisé le style premium des écrous en T, l'ajustement s'est fait rapidement.

Vidéo de l'alignement linéaire

J'ai aligné la distance entre les blocs à environ 10um. Cela a demandé environ 15 minutes de travail. Assez bon pour moi 🙂

Conclusion - Mightymill construit la partie #1

J'ai pu faire une bonne quantité de progrès jusqu'à présent. La prochaine étape consiste à commencer par l'axe Z et à le faire avancer. Assurez-vous de vous inscrire à la newsletter pour vous assurer de ne manquer aucune mise à jour.

N'hésitez pas à me contacter sur discord