Не волнуйтесь, мы не спамим! Нажимая подписаться, вы соглашаетесь с нашими политика конфиденциальности.

Mightymill — Журнал сборки #1 — профессиональный фрезерный станок с ЧПУ своими руками

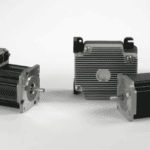

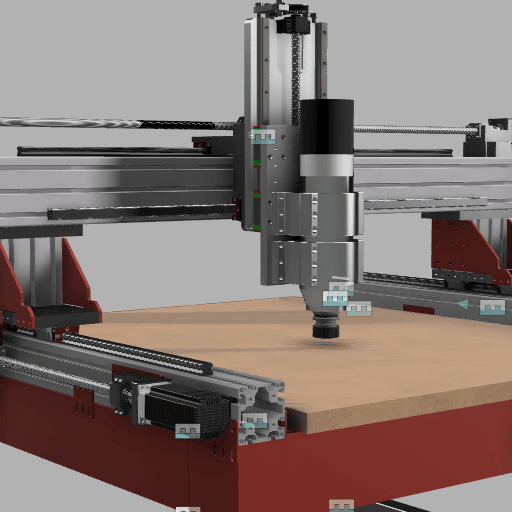

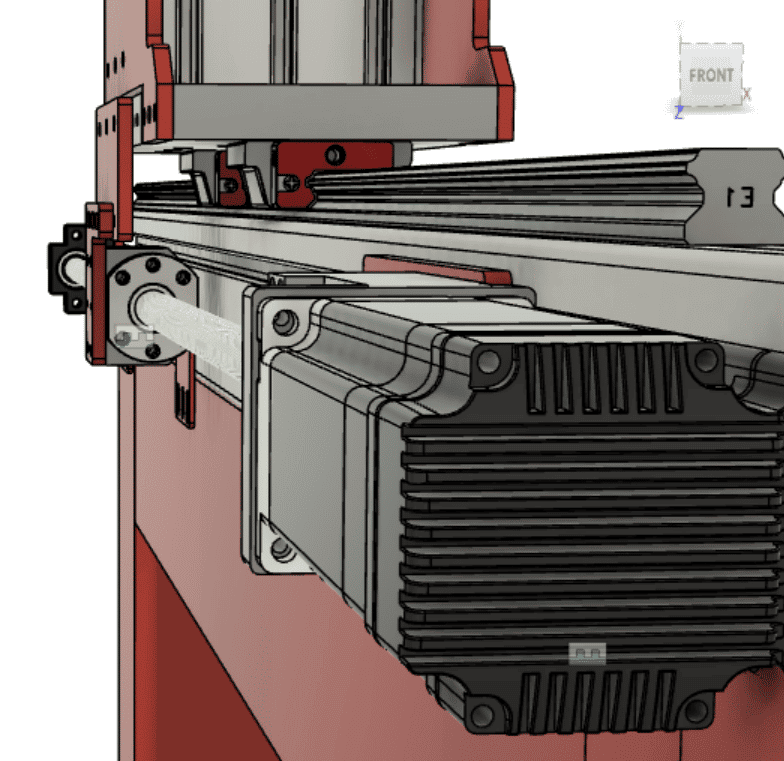

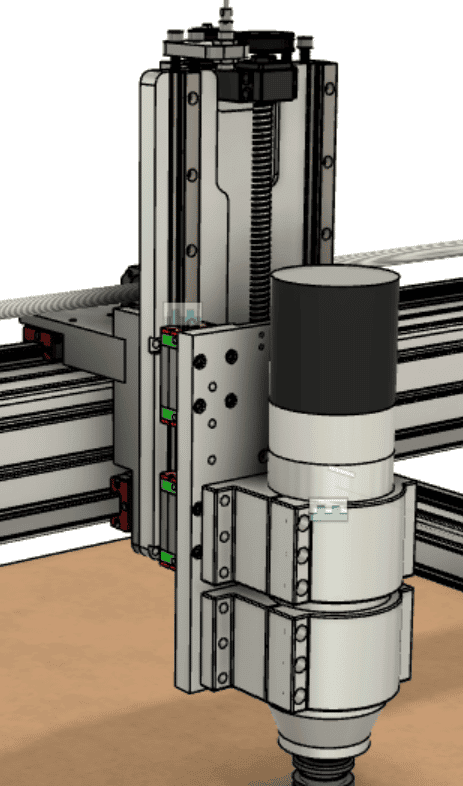

Mightymill - это имя, которое я дал своему профессиональный фрезерный станок с ЧПУ своими руками сборка, над которой я работаю. Он имеет Серводвигатели IHSV57, Шпиндель с ЧПУ BT30 ATC, Дерфилл заливка полимербетона и многое другое.

Моя сборка наконец-то началась, и в этом посте я отведу вас в путешествие по строительству.

Рама машины

Каркас моей машины сделан из стальной трубы толщиной 120x120x4 мм. Я выбрал этот размер, так как я мог получить его относительно дешево. Однако это огромное излишество. Поскольку в моем сарае есть только маленькая дверь, ее нужно было легко разобрать, поэтому я выбрал различные болтовые соединения вместо полной сварки (что было бы намного проще).

Я добавил несколько дополнительных опор для станины машины, которые не показаны на изображении выше.

Для покраски я выбрал Нельфамар Винил Плюс что в качестве виниловой краски морского класса. Раньше я использовал это в различных внешних проектах, и он прост в использовании, долговечен и вполне доступен. Я выбрал цвет RAL3002 «Красный Керн».

Бетонное время

Я хотел воспользоваться свойствами гашения вибраций при заполнении рамы машины полимерным бетоном, таким как UHPC или Durfill. Я описываю работу этого в этом посте здесь.

Поскольку Durfill относительно дорог, когда вы используете его в небольших количествах, я решил использовать готовый готовый бетон из местных магазинов. Хорнбах что по 2,75 евро за мешок 25 кг - это кража. Я добавил Moertelshop Флюп4 к нему, чтобы улучшить его свойства.

Чтобы скрыть болты, я добавил в них смазку и затянул их к стальному основанию. После полувысыхания бетона их удаляли. Мне все еще нужно сделать одну из стальных ножек. Когда у меня будет время в ближайшие недели, я продолжу.

Экструзия алюминия

Для самой машины я использовал алюминиевый профиль 80x80 мм для оси Y и профиль 120x120 мм для оси X. Стояки портала также представляют собой алюминиевый профиль с Т-образными пазами 120x120 мм.

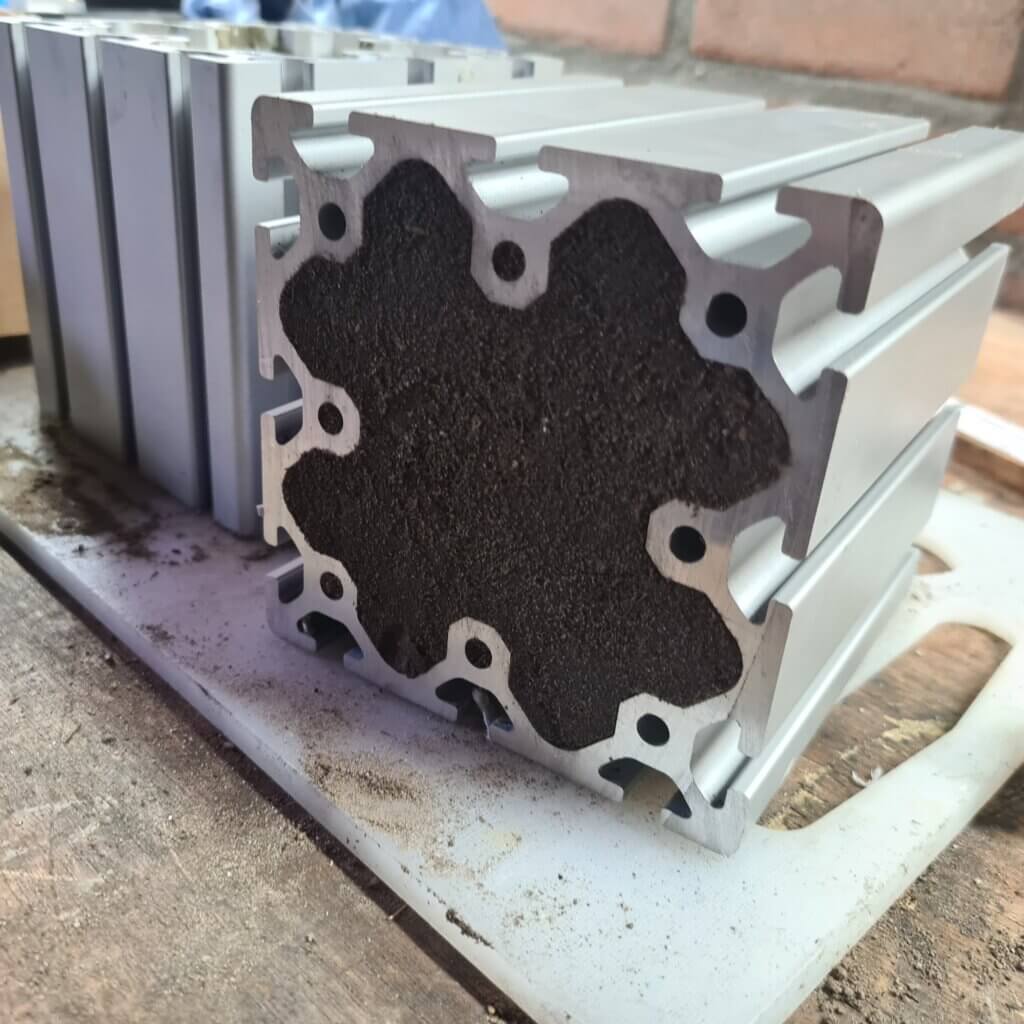

Опять же, чтобы улучшить его жесткость и демпфирующие свойства, я заполнил их полимерным бетоном UHPC. Конкретный продукт, который я использовал, — это Durfill от Durcrete.

Он работает лучше, чем обычный бетон или заурядный UHPC. Поскольку объем этих алюминиевых профилей ограничен, я выбрал более дорогой, но более эффективный продукт Durfill.

Полимербетонное время — Durfill

Durfill немного расширяется, чтобы обеспечить хорошее сцепление с вмещающим материалом. Чтобы обеспечить чистую монтажную поверхность, была создана прокладка, предотвращающая ее расширение за край.

После этого спейсер можно просто смыть водой. Этот метод чрезвычайно прост, но работает хорошо.

С Durfill я просто следовал инструкциям по смешиванию и заливал его в алюминиевый профиль. Что бы ни было пролито сбоку, просто смойте это садовым шлангом.

После высыхания отмытые проставки труб стояка выглядят так:

Во время этого процесса я сделал несколько видеозаписей. Я загружу это куда-нибудь в ближайшие недели на свой YouTube канал.

Портальные трубы и т. д. также высохли на этом этапе. Вес рамы стола составляет около 400 кг после заполнения ее бетоном и монтажа.

Монтаж и регулировка линейных направляющих

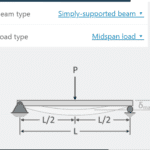

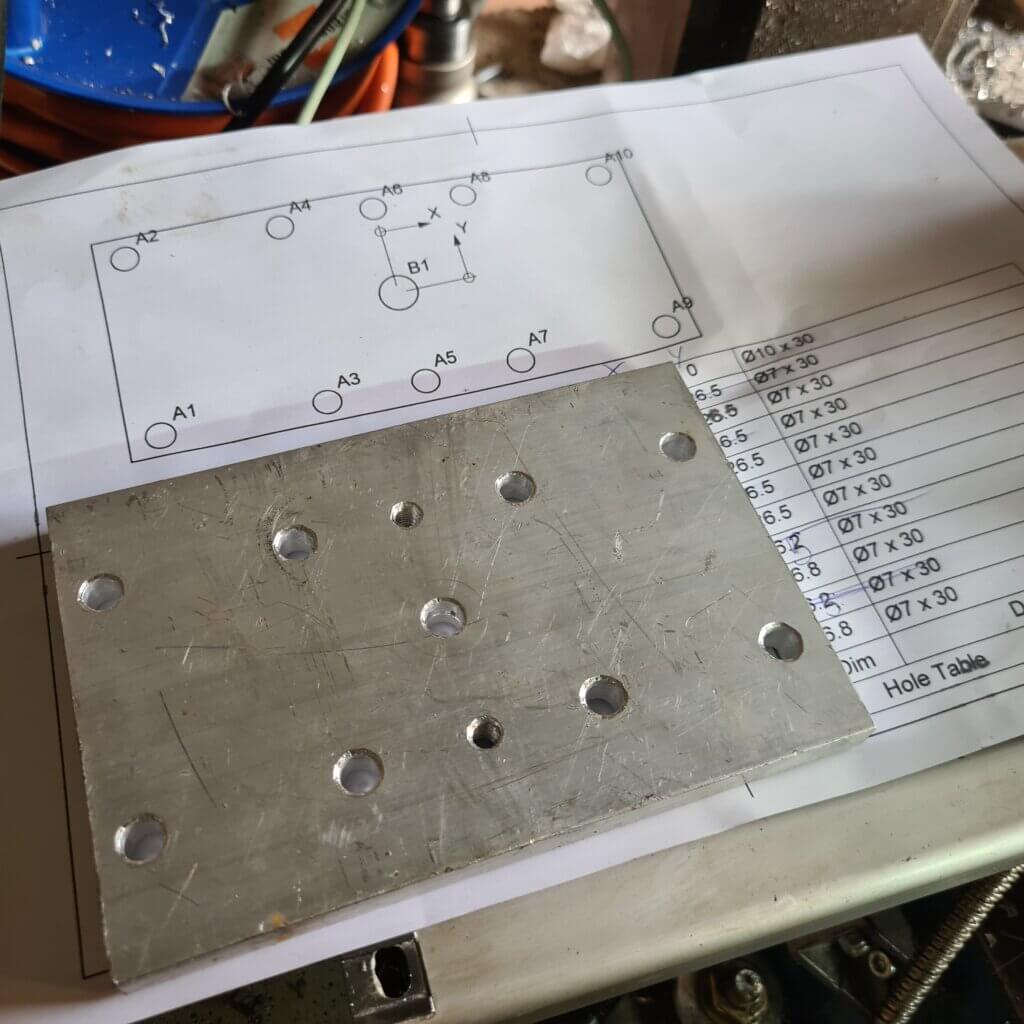

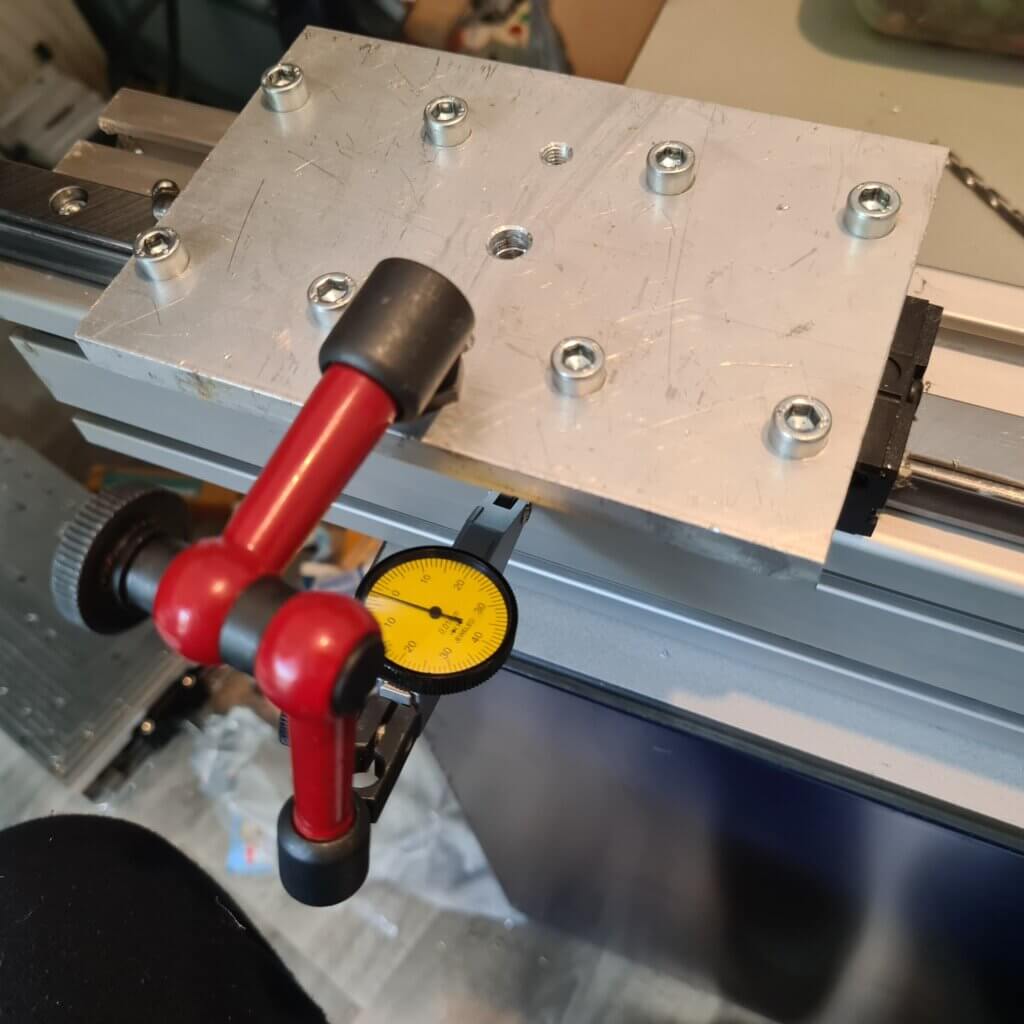

Для моего дизайна я использовал Соротек Блюрельсы HGR20 с классом точности P и предварительным натягом P1.

Одной из первых вещей, которые мне пришлось сделать, было создание адаптера, позволяющего установить на него две каретки HGW20CC и мой циферблатный индикатор. С отверстием посередине для затягивания гайки и болта с Т-образным пазом. Если вас интересует этот рисунок, просто напишите мне Раздор.

После завершения этого на моем фрезерном станке HBM BF25 (прославленном сверлильном станке) я установил его на направляющую оси Y.

| Товар | Ссылка на сайт |

| циферблатный индикатор с разрешением 0,01 мм | 20$ алиэкспресс |

| Основание магнитного циферблатного индикатора | 15$ алиэкспресс |

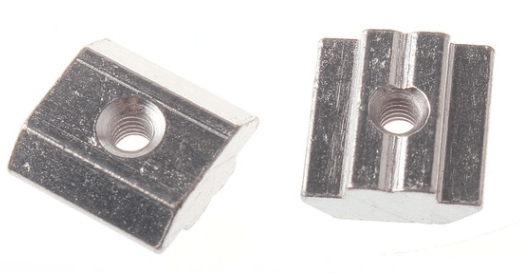

Купите эти гайки с Т-образным пазом!

Раньше я использовал обычные гайки с Т-образным пазом типа «покрути и поверни», и они… очень плохо подходят для этого применения. После перехода на модель справа все мои проблемы с регулировкой исчезли. Я смог выровнять весь рельс всего за несколько минут вместо часа возни. Не экономьте на своих (т-образных) гайках!

После использования Т-образных гаек премиум-класса регулировка прошла быстро.

Видео линейного выравнивания

Я выровнял расстояние между блоками примерно до 10 мкм. Это заняло около 15 минут работы. Мне достаточно 🙂

Заключение — сборка Mightymill, часть #1

На данный момент я смог добиться значительного прогресса. Следующий шаг — начать с оси Z и начать работу. Не забудьте подписаться на рассылку новостей, чтобы не пропустить ни одной новости.

Не стесняйтесь обращаться ко мне в дискорде