Non preoccuparti, non facciamo spam! Cliccando per iscriverti, accetti il nostro politica sulla riservatezza.

Mightymill - Registro di costruzione #2 -Router CNC fai da te professionale

Il Mightymill è il nome che ho dato al mio router cnc professionale fai da te build su cui sto lavorando. È dotato di Servomotori IHSV57, Mandrino CNC BT30 ATC, Durfill riempimento in cemento polimerico e altro ancora.

La mia costruzione è finalmente iniziata e in questo post ti accompagnerò nel viaggio di costruzione. Assicurati di aver letto la parte 1 qui.

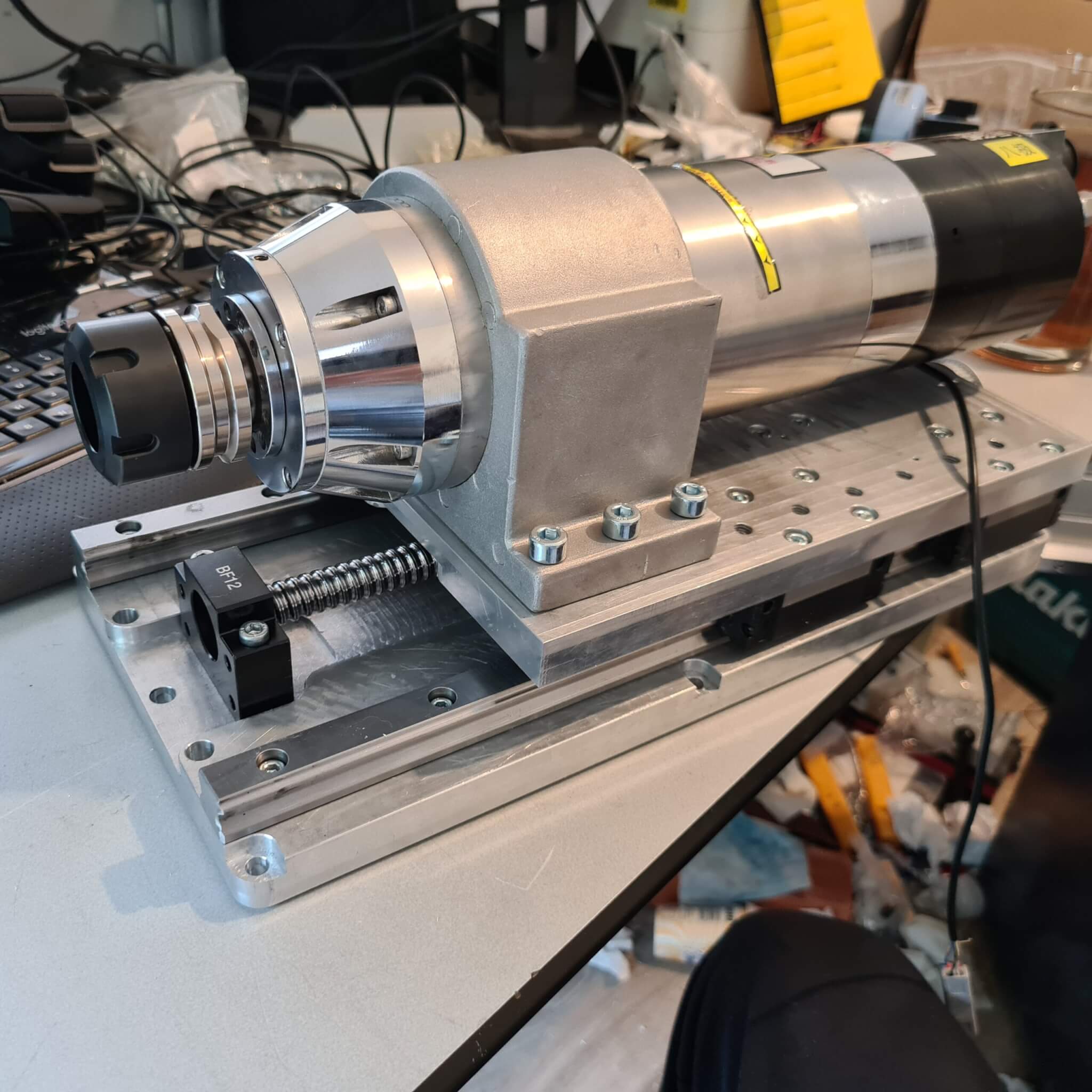

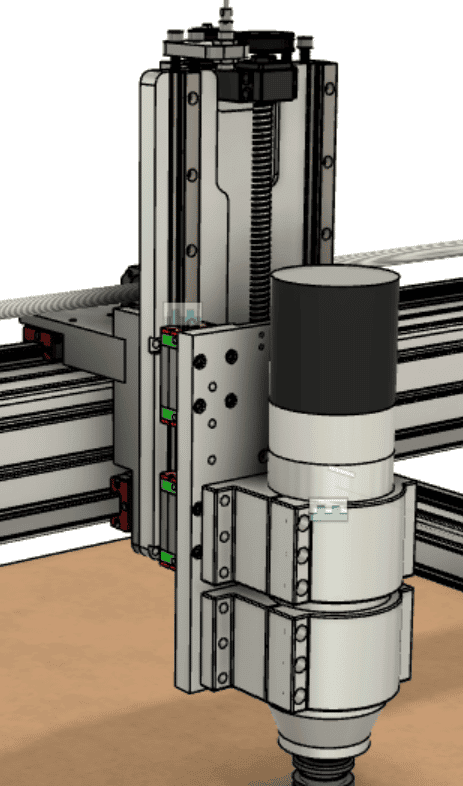

L'asse z per impieghi gravosi

Poiché volevo utilizzare un mandrino ATC BT30, ho dovuto passare a un asse Z per impieghi gravosi. Il design che ho scelto è stato originariamente progettato da Capannone di granchi. Ne ho ottimizzato alcuni piccoli aspetti e l'ho aggiunto al mio design.

Fresatura delle piastre dell'asse z

Capannone di granchi è stato così gentile da aiutarmi con la fresatura delle piastre dell'asse z per la mia build cnc fai da te.

Ha anche fatto un video di lui mentre lo fresava:

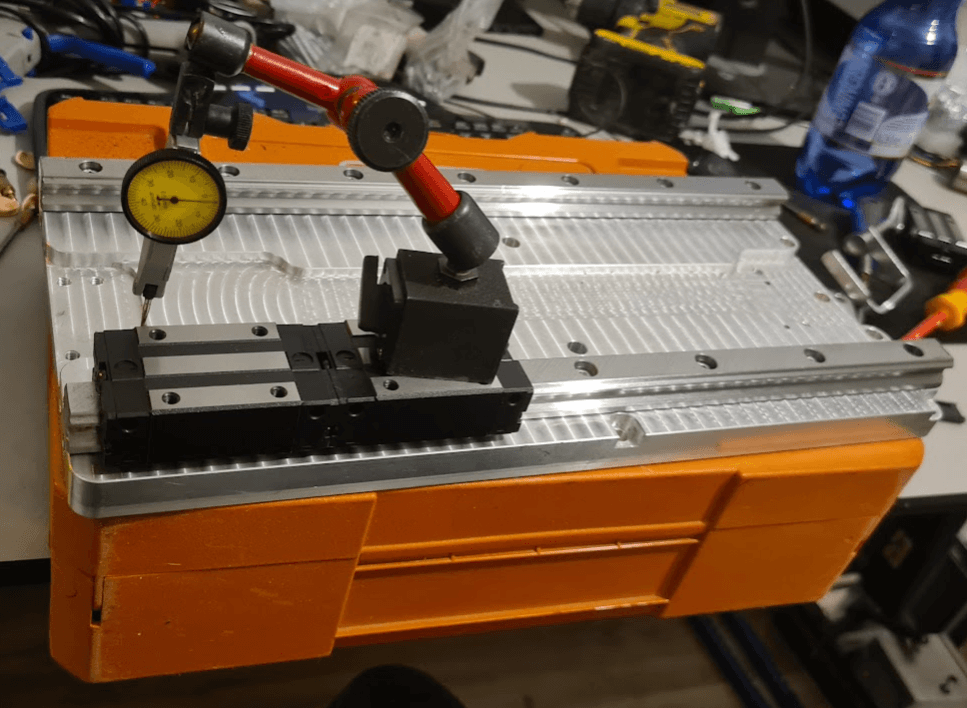

Misurazioni iniziali

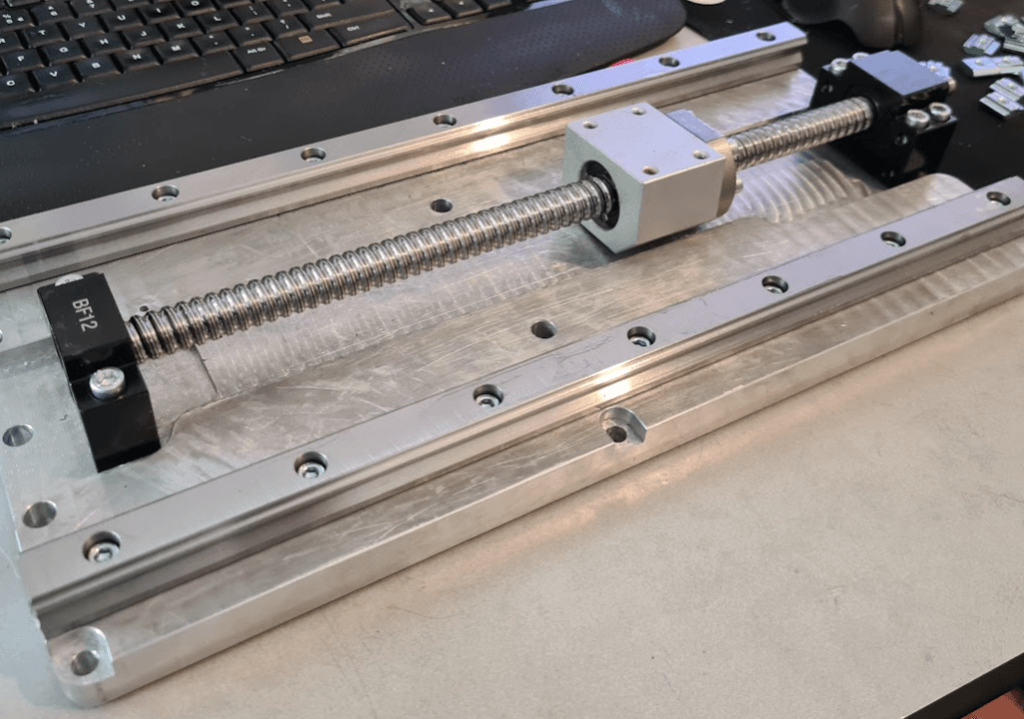

Una delle prime cose che ho fatto dopo aver ricevuto le piastre è stata montare i miei binari Sorotec Blue line HGR20 su di essa e misurare la (relativa) planarità della piastra di base rispetto ad essa.

Ho subito notato che i segni di fresatura rimanenti avevano un impatto significativo sulla relativa planarità della superficie di montaggio.

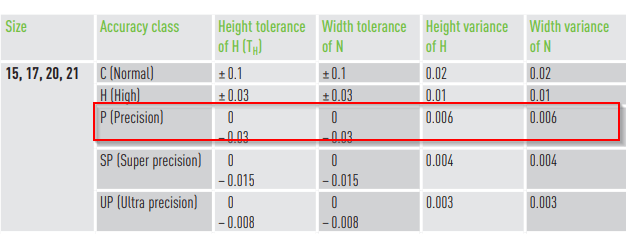

Poiché le rotaie che utilizzo sono di grado P e le mie carrozze hanno un precarico p1, ciò aggiunge requisiti aggiuntivi sulle superfici di montaggio delle rotaie e sull'allineamento l'uno rispetto all'altro.

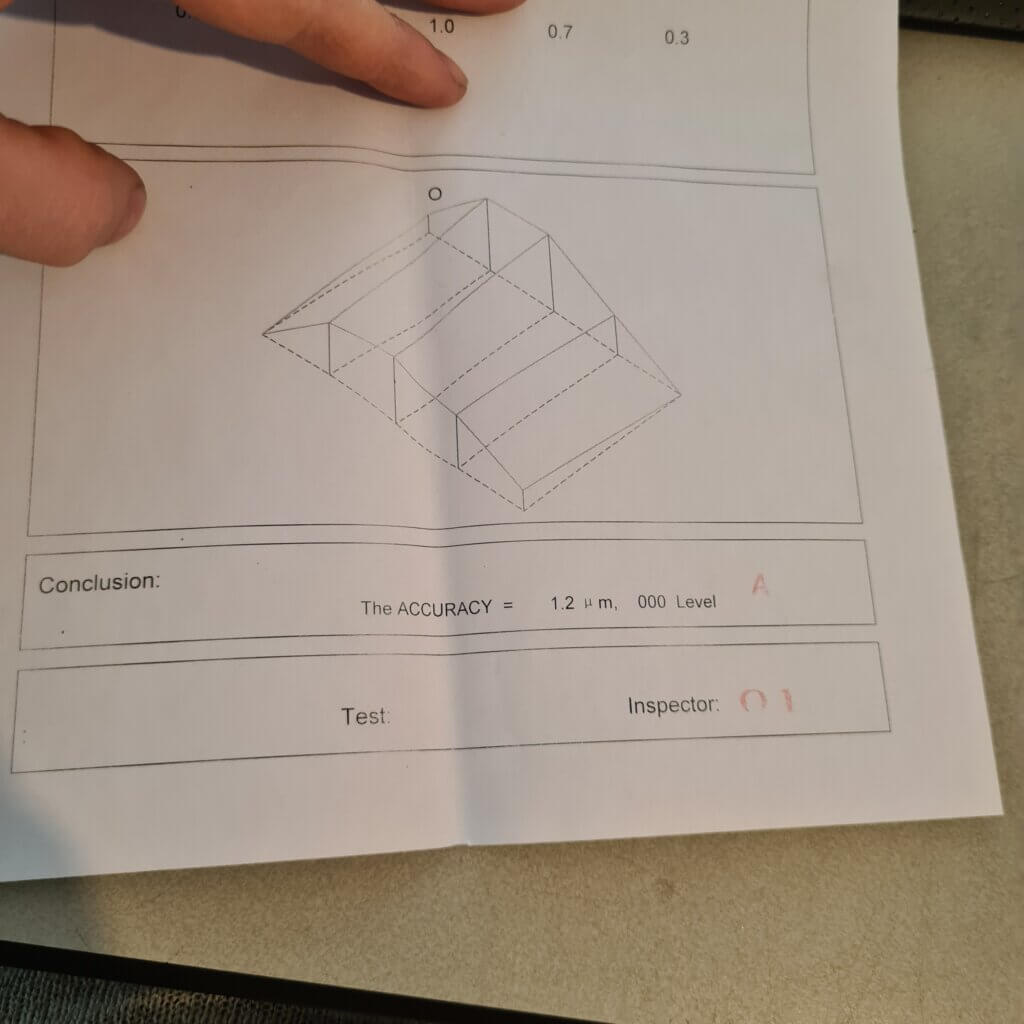

L'immagine in alto fornisce un'indicazione circa la precisione delle varie parti della rotaia e le varie qualità disponibili. Le normali rotaie "cina" di Aliexpress saranno di grado C o peggio indefinite.

Ho misurato troppa deviazione della piastra di montaggio dell'asse z per i miei gusti. Volevo davvero mantenerlo al di sotto di 0,01 mm o meglio, quindi ho dovuto fare un ulteriore passo avanti.

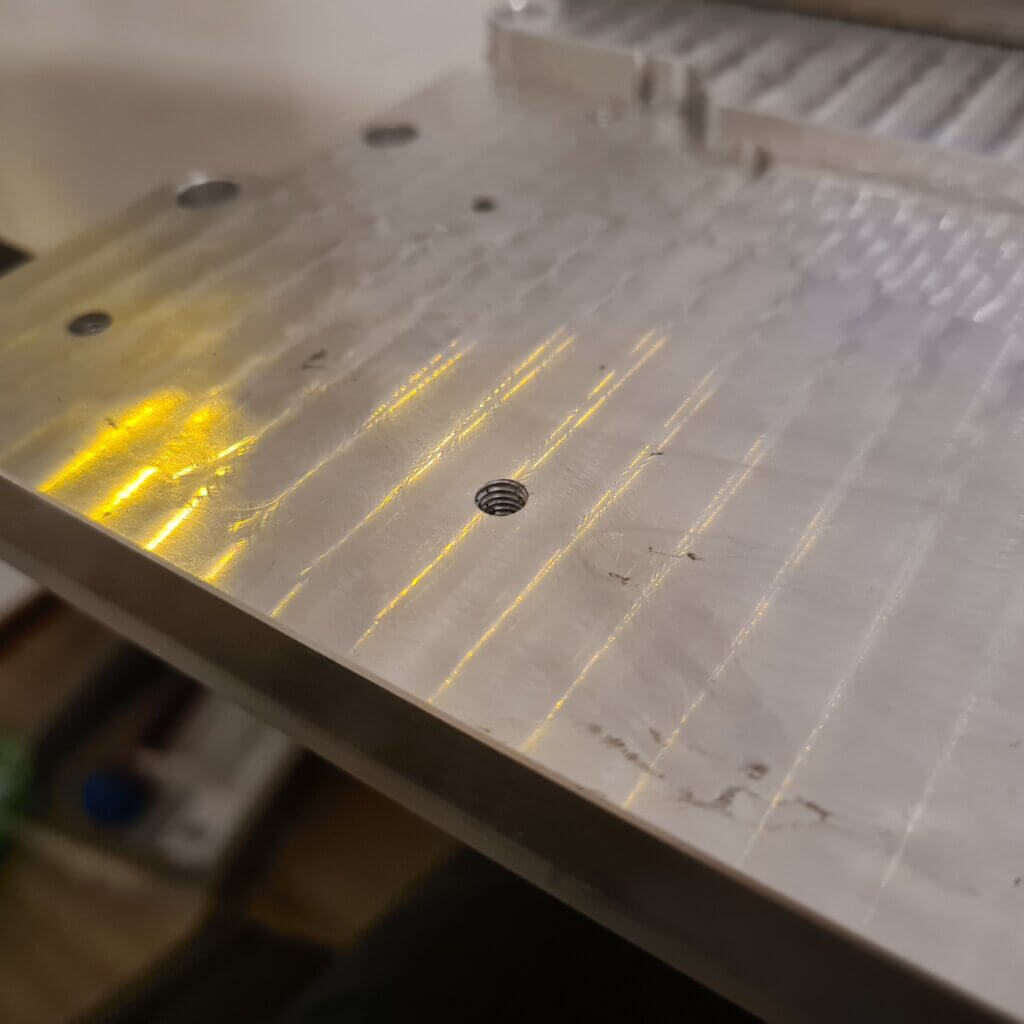

Fase di correzione della superficie #1

Mi sono procurato una serie di pietre per affilare da aliexpress per eliminare i segni di fresatura e ottenere una superficie complessiva più uniforme.

In termini di miglioramento della finitura superficiale e della planarità, questo ha fatto di più. Ha rimosso tutti i punti alti e ha reso la superficie molto più uniforme.

Set di pietre per affilare

Questo set di pietre per affilare era conveniente a 25$ e sono stato in grado di ottenerlo localmente rapidamente.

Fase di correzione della superficie #2

Mi sono procurato un piccolo e conveniente granito piastra di superficie. È arrivato con un certificato di prova completo e tutto.

L'ho ottenuto perché volevo raschiare i punti alti delle superfici di montaggio in piano.

Oltre a questo ho dovuto acquistare i seguenti articoli:

| Elemento | Collegamento |

| Raschietto Gedore 133 F-200mm HSS | https://amzn.to/3MtxuUp [STATI UNITI D'AMERICA] https://amzn.to/3CYbJcf [DE] |

| Pasta azzurrante Diamant – Tuschierpaste | https://amzn.to/3rXDr2y [DE] |

| Rullo radente in gomma | https://amzn.to/3g1Obdj [STATI UNITI D'AMERICA] https://amzn.to/3MvDKe6 [DE] |

In totale ho trascorso circa 2 ore di raschiatura. Può accelerare notevolmente se la tua piastra iniziale è più piatta o se usi utensili elettrici come un dremel per fare il lavoro difficile per te.

Non ero completamente soddisfatto della pasta bluing Diamant. Quando i rientri diventano più piccoli di 0,01 mm, sarà molto difficile vederlo. Ci sono alternative migliori là fuori, anche se sono difficili da ottenere come europeo.

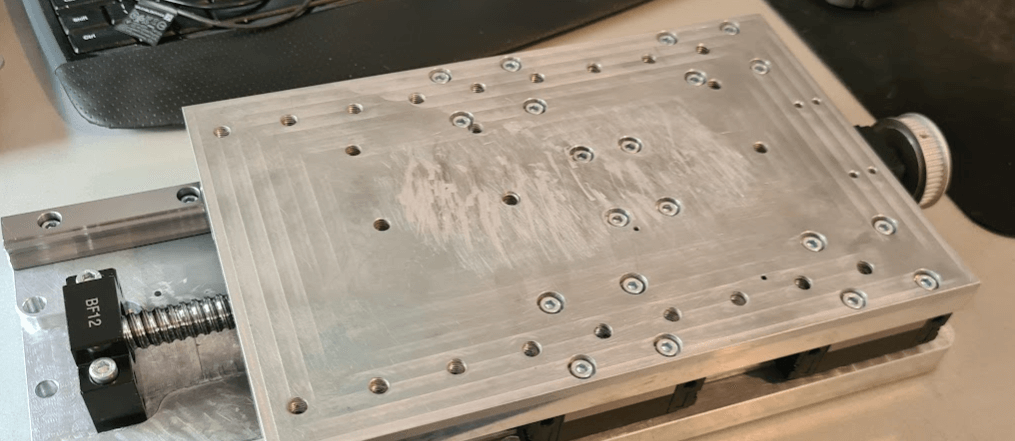

Quando è completamente assemblato, ho misurato la parallelità della piastra superiore rispetto alla superficie di montaggio dell'asse Z ed è ben al di sotto di 0,01 mm. Abbastanza buono per me!

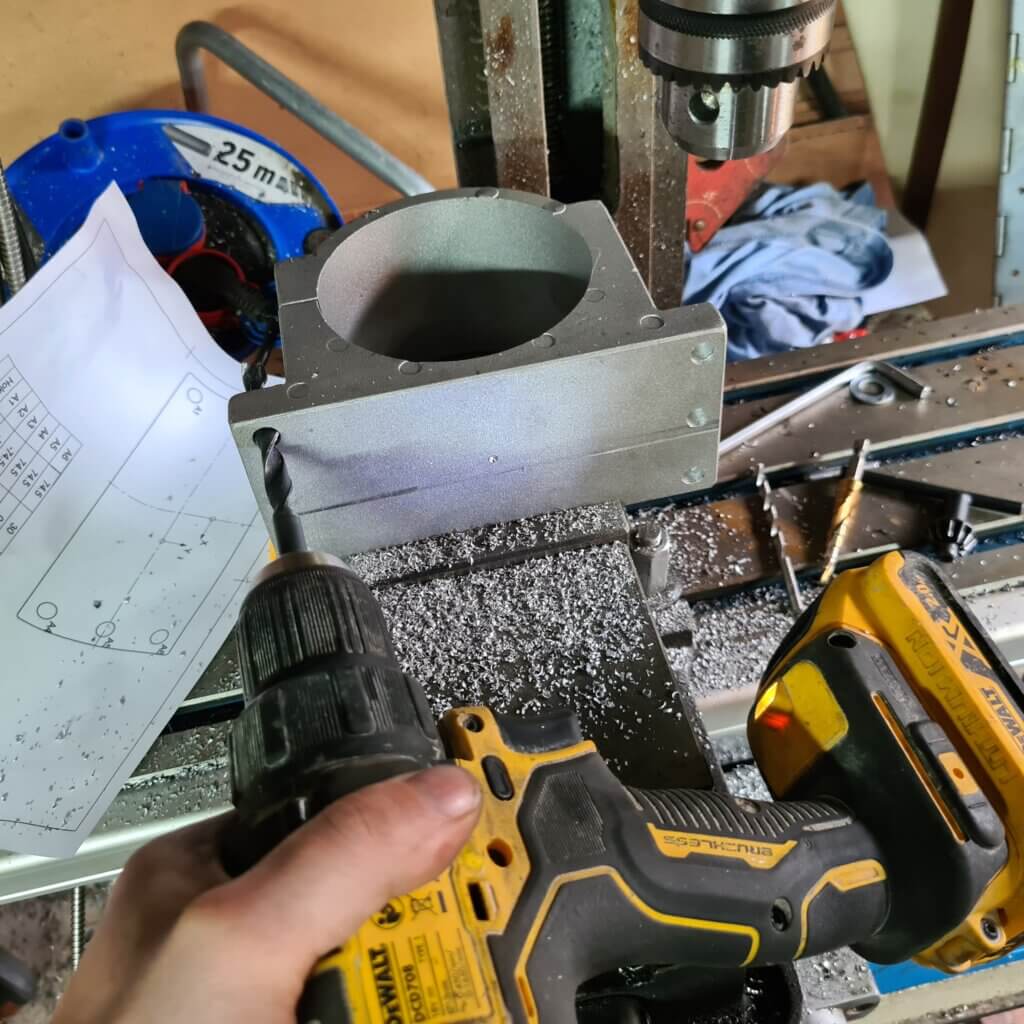

Montaggio del mandrino ATC Lusintun

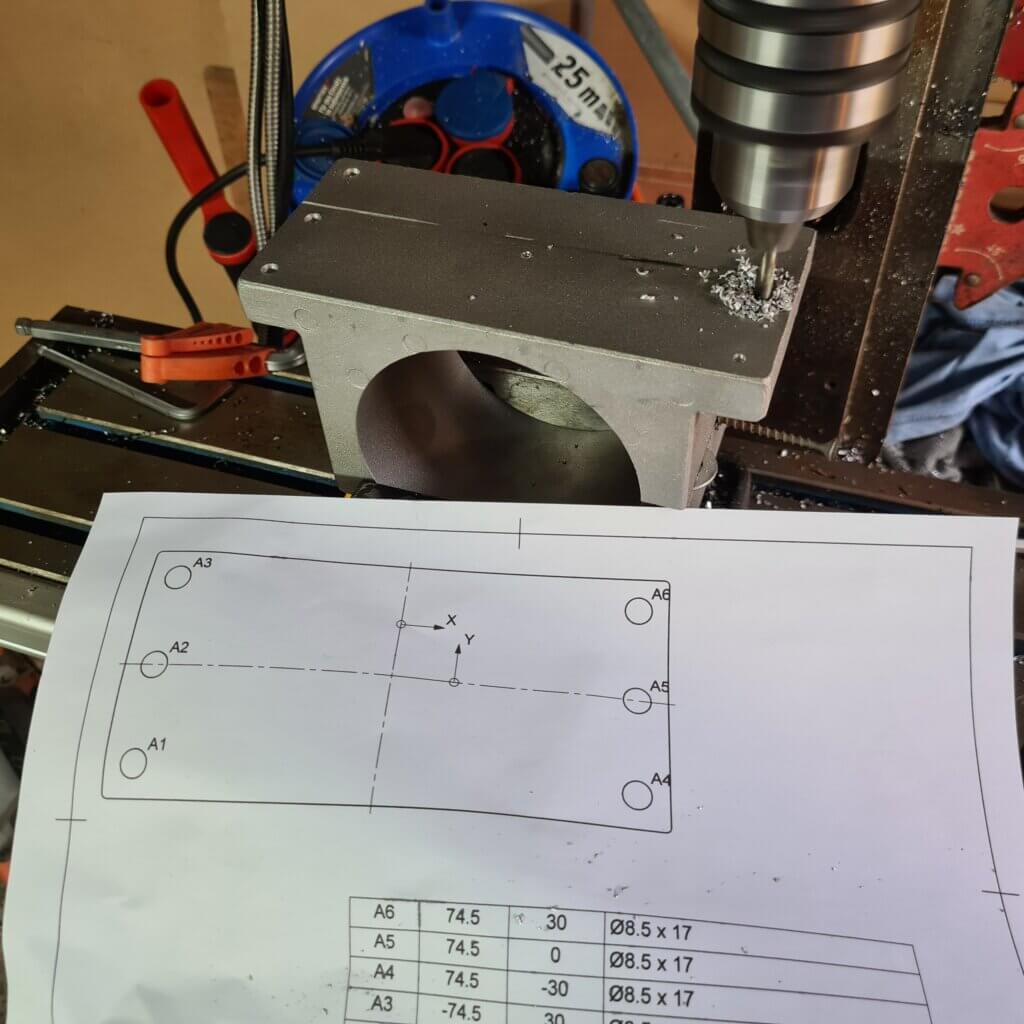

È ora di iniziare a praticare fori nel supporto del mandrino da 100 mm.

Il supporto del mandrino era troppo alto, quindi non potevo inserire un trapano di dimensioni maggiori nel mio BF25L. Quindi ho dovuto metterlo da parte e alesare fino alla dimensione finale di 8,5 mm.

Quanto è pesante l'asse Z?

Avrei immaginato che sarebbe stato più pesante ma 25,4 kg lo è!

Nuove chicche

Dato che sto ancora aspettando un bel po' di parti fresate per la mia build cnc, mi sono concentrato un po' su altri aspetti della build.

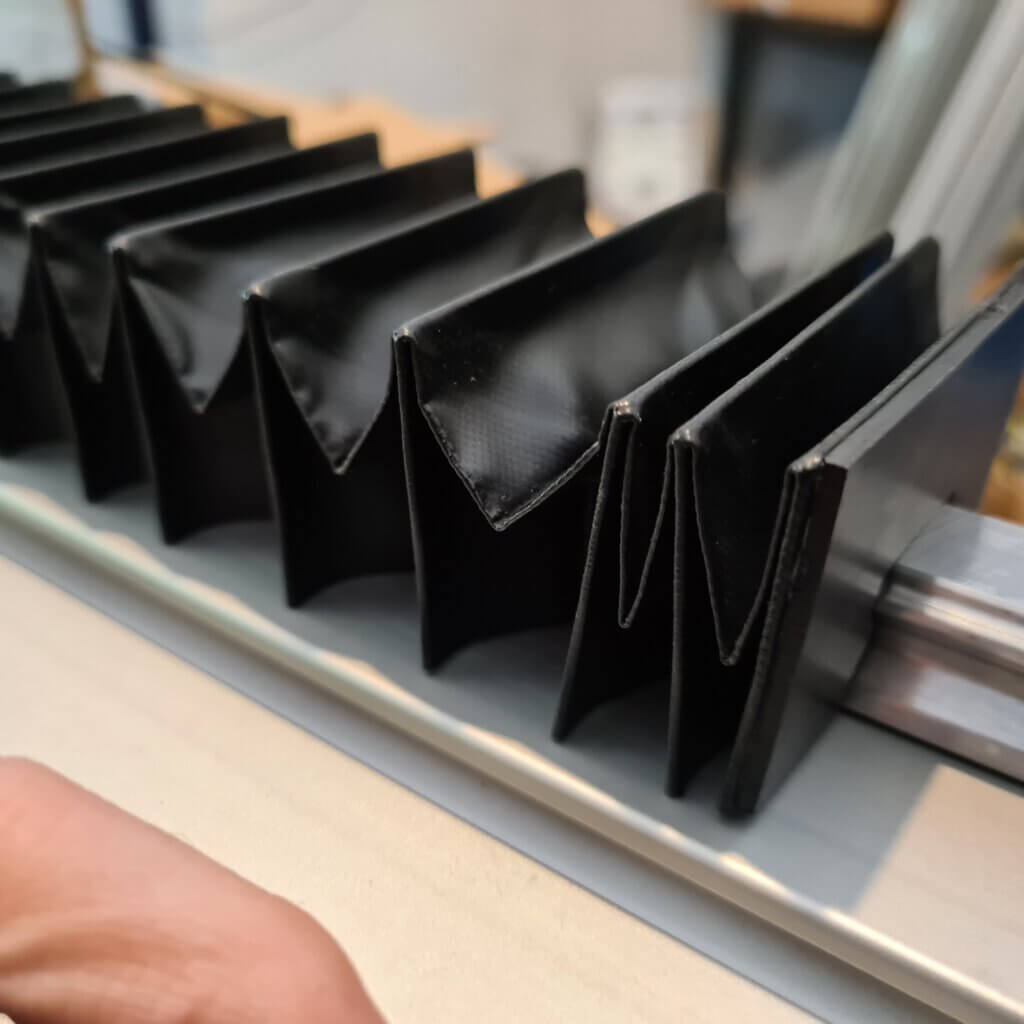

Copriguide lineari HGR20

Per proteggere la mia bella precisione e le guide lineari precaricate, so che dovevo procurarmi una protezione per le guide lineari. Dopo aver cercato su Aliexpress me ne sono ritrovato un po'.

Ne ho presi 6 da 600 mm. Probabilmente è un po' troppo lungo per la mia build, ma avevo paura di prenderne di troppo corti. Ha molti “supporti interni”. Ciò ti consente di tagliarlo a misura quando necessario. Puoi trovarli qui su Aliexpress.

Misurazione della lunghezza dell'utensile

In aggiunta a ciò, è appena arrivato il mio sensore di misurazione della lunghezza dell'utensile. Sembra un oggetto abbastanza solido e professionale. Ne ho fatto anche una recensione separata. Per chi fosse interessato lo trovi qui.

Rifinitura del telaio della macchina

Dato che l'ultima volta avevo troppo poco cemento, sono andato a Hornbach, ne ho preso dell'altro e ho finito la seconda parte del telaio della macchina.

Ho fatto dei buchi extra nelle gambe perché volevo assicurarmi che fosse completamente riempito.

Dopo averlo aperto, ho notato che era completamente pieno. Quindi non è necessario farlo. il peso totale di una singola gamba riempita di cemento è ora di 120 kg.

Montaggio per i piedi della macchina

Ho iniziato a tagliare dei quadrati da 120x120 mm da una piastra di acciaio spessa 10 mm per avere una superficie per montare il mio Piedini di livellamento GD-60 a.

Dopo aver tagliato e picchiettato, è arrivato il momento di rimuovere un po' di vernice dalle gambe e saldarle al telaio. Ha fatto un po' di confusione con la mia vernice rossa kern precedentemente splendidamente dipinta.

Dovrò pulire un po' gli schizzi e riverniciare le parti danneggiate.

Conclusione: Mightymill costruisce la parte #2

All'inizio, ottenere le superfici di montaggio dell'asse z piatte e integrate era una delle mie maggiori preoccupazioni. Ma dopo averlo levigato a umido e raschiato, ero abbastanza soddisfatto del risultato.

Inoltre sono stato in grado di fare alcuni progressi per quanto riguarda il telaio della macchina.

Ora è finalmente pronto per passare al passaggio successivo e cioè montare e allineare tra loro le estrusioni e le guide di alluminio. E inizia a trasformare il mio progetto in realtà.

Assicurati di iscriverti alla newsletter per non perdere nessun aggiornamento.

Sentiti libero di contattarmi su discord