Ne vous inquiétez pas, nous ne spammons pas ! En cliquant pour vous abonner, vous acceptez nos politique de confidentialité.

Mightymill - Journal de construction #4 - routeur CNC de bricolage professionnel

Le Mightymill est le nom que j'ai donné à mon routeur cnc bricolage professionnel build sur lequel je travaille. Il comporte, Broche CNC BT30 ATC, Durfill remplissage en béton polymère et plus encore.

Ma construction a enfin commencé et dans cet article, je vais vous emmener dans le voyage de construction. Assurez-vous d'avoir lu la partie 1 ici , partie 2 ici , partie 3 ici

Le soulever dans le hangar

Cela fait un certain temps depuis ma dernière mise à jour. La machine est complète, mais il est à noter que j'ai dû construire un hangar spécialement pour l'accueillir ; la machine s'est avérée trop grande pour la structure en briques existante.

J'ai acheté une grue « bloc moteur » de garage pour soulever la structure d'environ 350 kg dans le hangar. Vous remarquez vraiment que l’utilisation des bons outils dans une situation comme celle-ci fait une énorme différence.

Méthode de réplication au travail

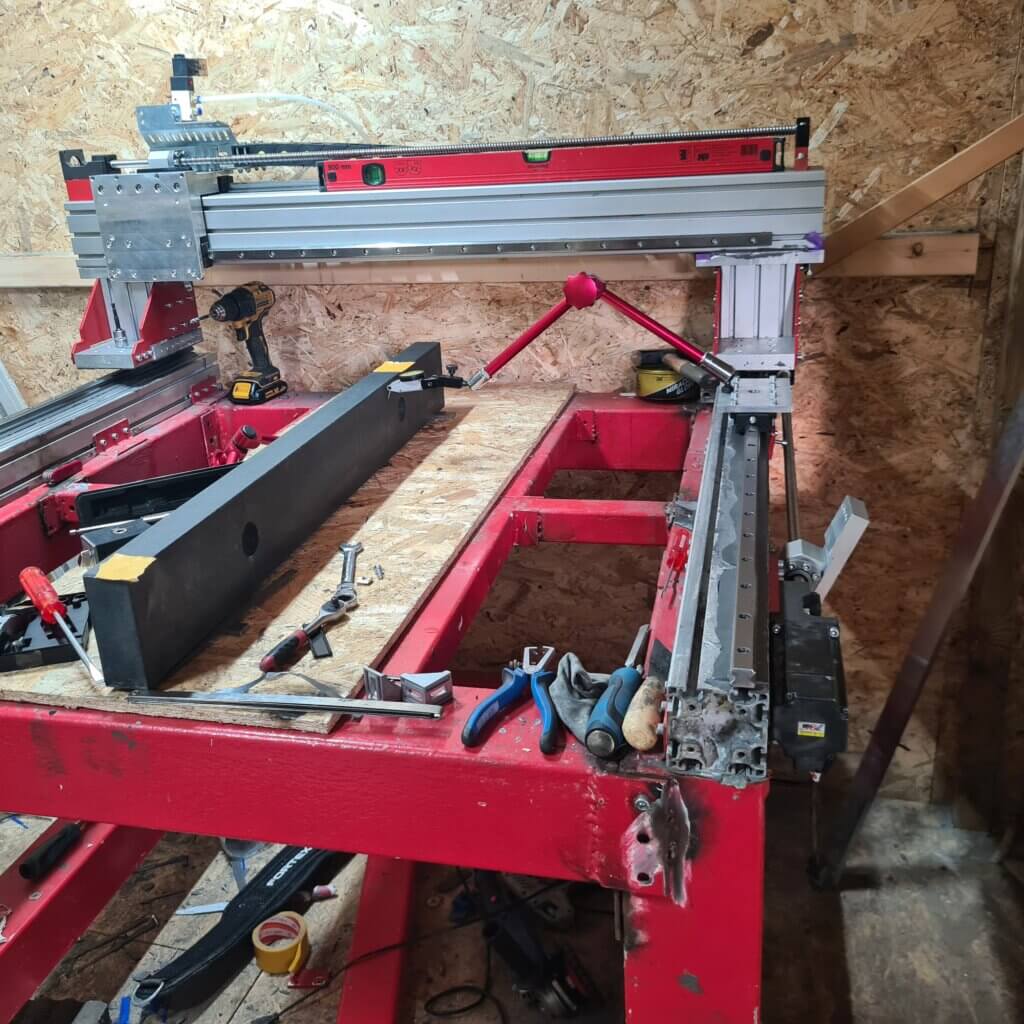

Après avoir déplacé et nivelé la machine, j'ai dû rendre la surface de l'extrusion d'aluminium plate afin d'y monter les rails.

C'est un peu compliqué mais bon ! Ça marche.

Après avoir rendu la surface plane, j'ai découpé la fente avec un couteau chaud afin d'y monter mes rails.

Ajustement du niveau du portique

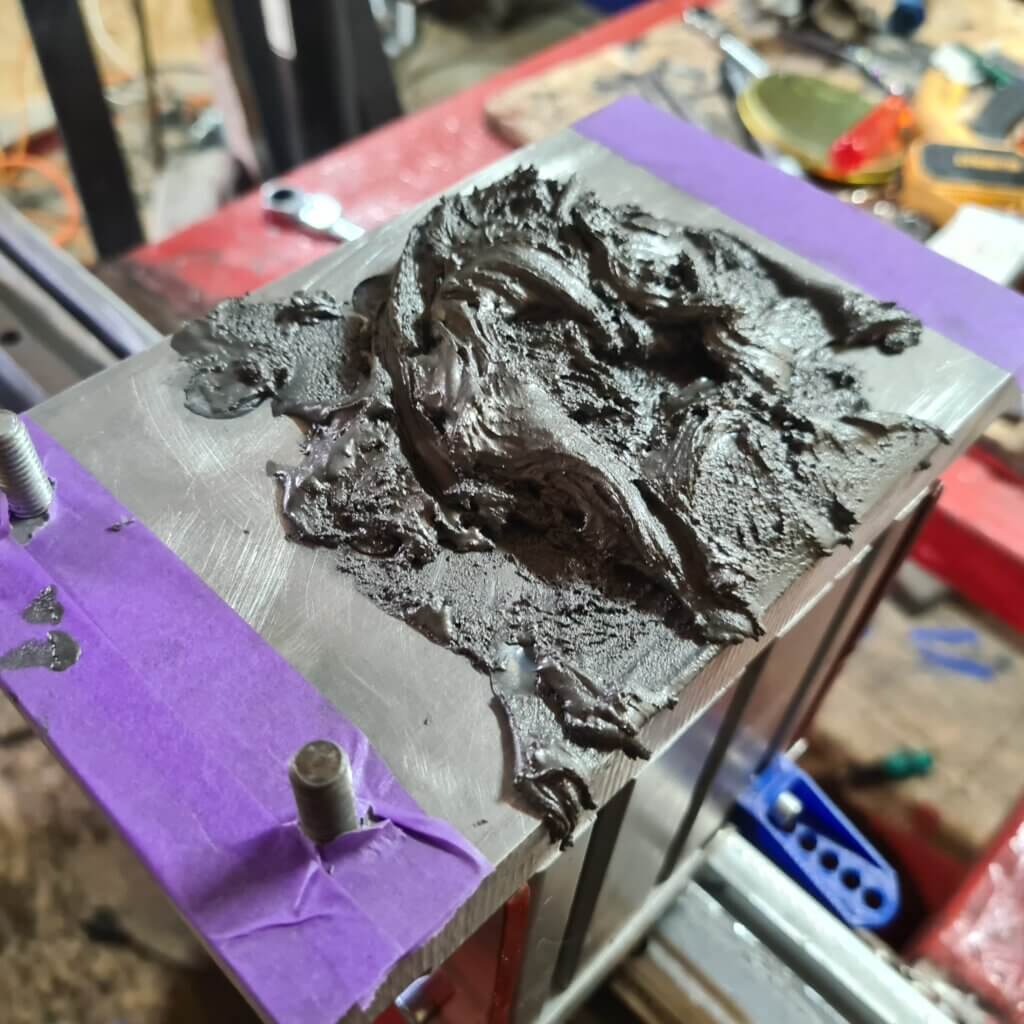

J'ai utilisé la méthode de « remplissage d'espace » en métal époxy pour niveler le portique par rapport aux rails du portique Y1 et Y2 :

j'ai utilisé Libération de cire de glaçage miroir sur le portique pour vous assurer qu'il remplit juste le vide et ne colle pas à l'extrusion du portique elle-même. Non, cela fonctionne VRAIMENT bien !

Après m'être assuré qu'il est de niveau, je le laisse durcir.

dans un Dan Gilbart vidéo J'ai récemment appris à faire des mouvements de figure 8 en faisant cela. Je l'ai essayé et j'ai remarqué que cela fonctionnait bien. Je ne l'ai pas vérifié sur le marbre mais vous remarquez que la surface est assez plate. Dans> = 0,0x mm, j'estimerais. Assez bon pour cette partie.

Glaçage miroir

Libération de cire de glaçage miroir ; 16$

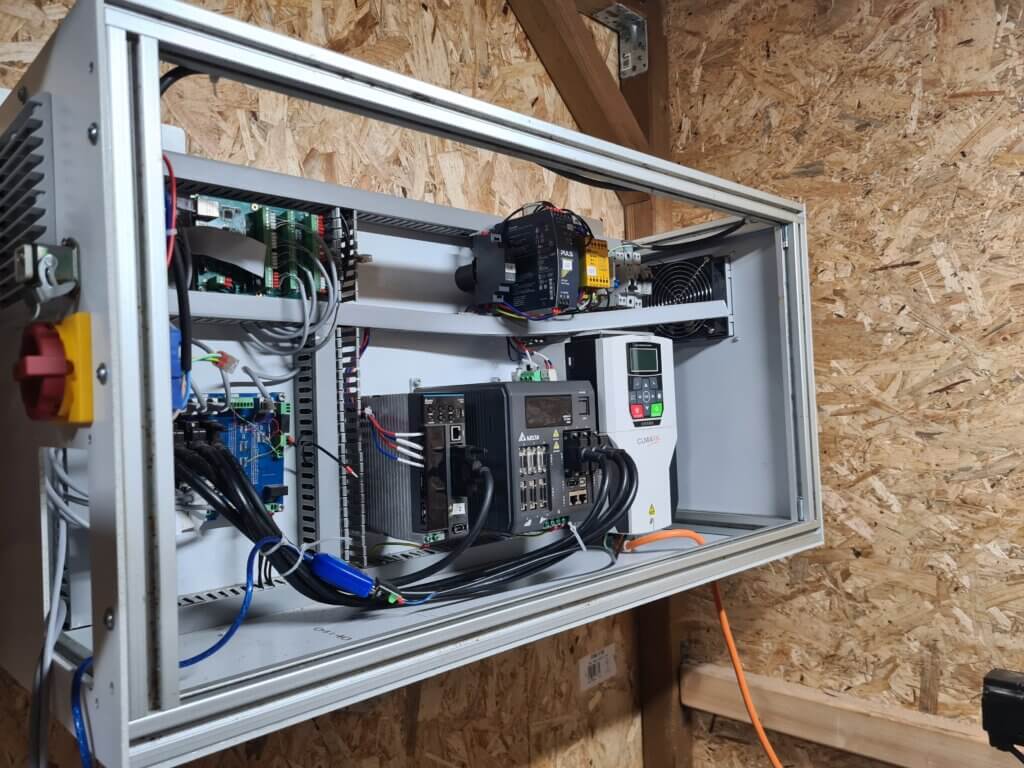

Réparer l'électronique

J'ai décidé de refaire l'électronique à partir de zéro. Cela a plutôt bien fonctionné, je dois dire !

Après en avoir câblé la majeure partie sur le bureau, je l'ai accroché au mur et j'ai commencé à le connecter à la CNC.

Finir la mécanique

J'ai un peu laissé tomber et foiré les écrous C5 1605 que j'avais sur mes broches. Comme ils étaient déjà trop courts de toute façon, j'ai décidé d'en acheter de nouveaux chez Aliexpress :

J'ai été sérieusement impressionné par la solidité de la version DFU de la vis à billes. Il n'y a aucun jeu du tout. Je l'ai ensuite mesuré sur la CNC elle-même avec une charge et vous ne le voyez pas bouger du tout. Je peux vraiment recommander ces vis C5 1605 DFU de chez Yixindianqi Boutique sur Aliexpress.

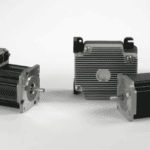

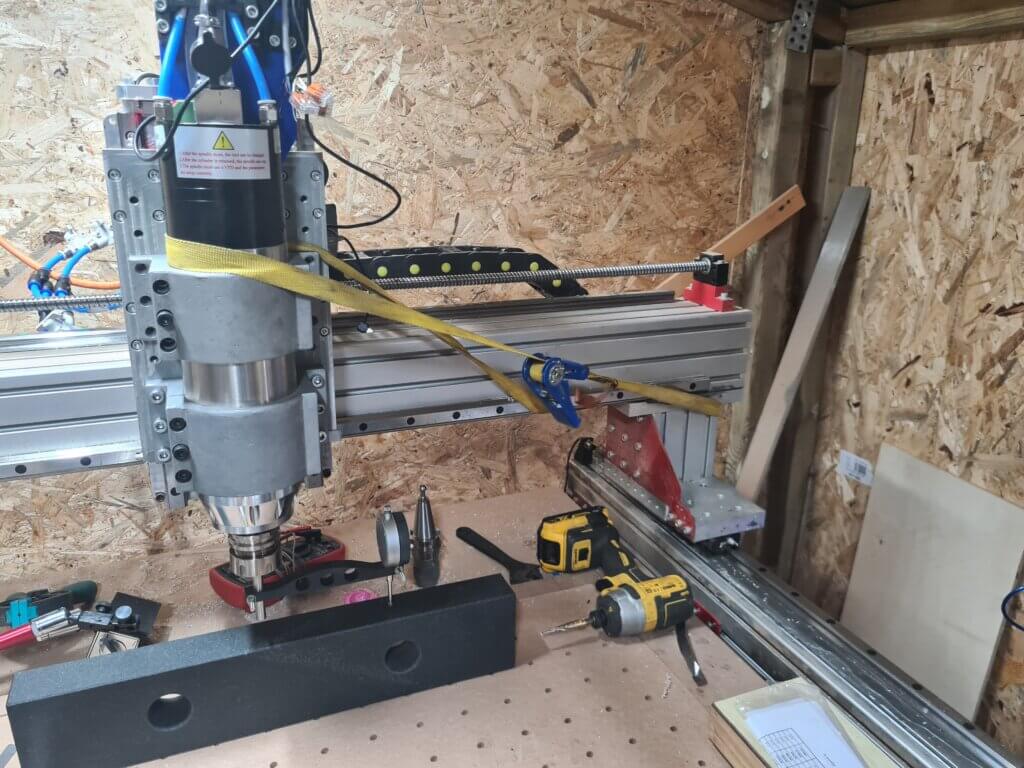

Ainsi, après avoir terminé la majeure partie de l’électronique, je suis parti monter la broche et les servomoteurs. Au départ, j'y avais installé le routeur MAKITA RT0700 ; mais il est mort très rapidement après un petit accident lorsque je l'ai écrasé dans l'outil.

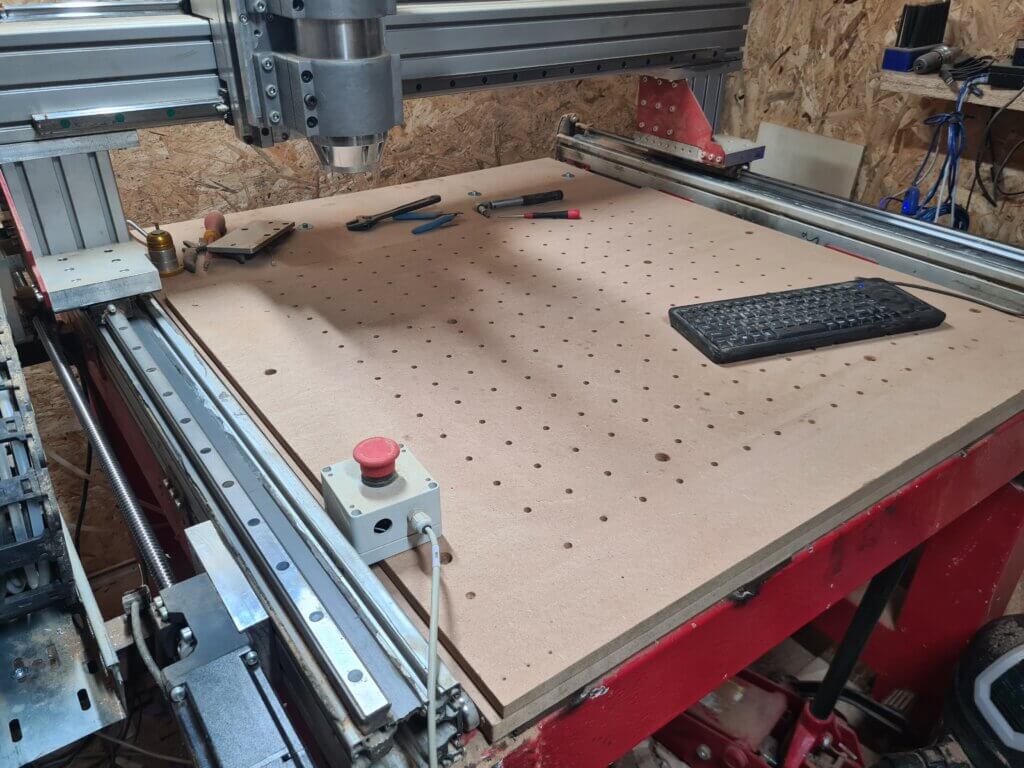

Parce que la conception de mon cadre est plutôt une réflexion après coup… J'ai dû ajouter un moyen de monter la table de montage/la table à déchets sur la CNC. Même s’il n’est pas idéal de souder sur un châssis de machine relativement précis, cela reste la méthode la plus simple pour le faire.

Après avoir terminé cette étape, j'y ai monté une plaque MDF de 36 mm et je suis passé à l'étape suivante.

De nombreuses petites étapes entre les deux

Donc, comment ça se passe dans un projet. vous perdez un peu votre concentration sur la documentation et faites toutes sortes de petites étapes. Pendant ce temps, j'ai bien fait fonctionner les sondes de base sur la CNC, réglé les servos et effectué quelques ajustements finaux sur la mécanique.

Traçage et alignement de l'axe

Ainsi, comme dans toute construction de machine de précision où votre mécanique doit être perfectionnée, vous devrez ajuster le déplacement et le lacet de la broche.

J'ai commencé par réparer le « signe de tête » de la broche en installant une fraise de 10 mm à l'envers et en utilisant un indicateur pour m'assurer que la distance mesurée restait la même tout en déplaçant l'axe Z de haut en bas. Cela a été relativement rapide à résoudre.

Pour le détourage (rotation de la broche Z) j'ai fait ce qui suit :

J'ai donc imprimé en 3D une entretoise pour pouvoir monter mon indicateur sur la broche. Retournez-le pour vous assurer que la distance indiquée reste la même. Comme mon axe z est assez lourd, j'ai trouvé l'utilisation d'une sangle très utile pour le placer lentement au bon endroit.

Faire des chips !

Après avoir passé un peu plus de temps avec la machine, j'ai réalisé une autre courte vidéo dans laquelle j'ai effectué davantage de perçage et de fraisage.

Peut-il usiner de l'acier trempé ?

Une question qui revient souvent est de savoir si le Broche Lusintun BT30 ATC peut-on usiner de l'acier ? La réponse est oui, la broche elle-même ne constitue pas la limite. La rigidité de la machine est là.

J'ai fait quelques tests sur de l'acier trempé pour m'assurer qu'il pouvait facilement manipuler de l'acier normal.

Conclusion – Mightymill build Partie #4

Depuis la partie #3, beaucoup de choses se sont passées. La machine est ensemble, fonctionne et fonctionne plutôt bien. Comme il s’agit de la première construction CNC complète que j’ai réalisée, de nombreux domaines doivent être améliorés. L'une des choses principales est de rendre l'axe Z plus rigide et d'établir une meilleure connexion entre le portique et la vis à billes.

A part ça, je suis content de son fonctionnement !

Assurez-vous de vous inscrire à la newsletter pour vous assurer de ne manquer aucune mise à jour.

N'hésitez pas à me contacter sur discord